[罗戈导读]在生产物流系统化诊断中,我们针对入厂环节构建了入厂物流分析模型,以总成本最优为目标,以全面调研与静态分析中数据特征作为输入,对企业入厂物流进行系统模拟分析,为企业最佳的入厂物流供应模式、供应配送频次分析、库存量分析、是否构建中转仓等提供参照。

[罗戈导读]在生产物流系统化诊断中,我们针对入厂环节构建了入厂物流分析模型,以总成本最优为目标,以全面调研与静态分析中数据特征作为输入,对企业入厂物流进行系统模拟分析,为企业最佳的入厂物流供应模式、供应配送频次分析、库存量分析、是否构建中转仓等提供参照。

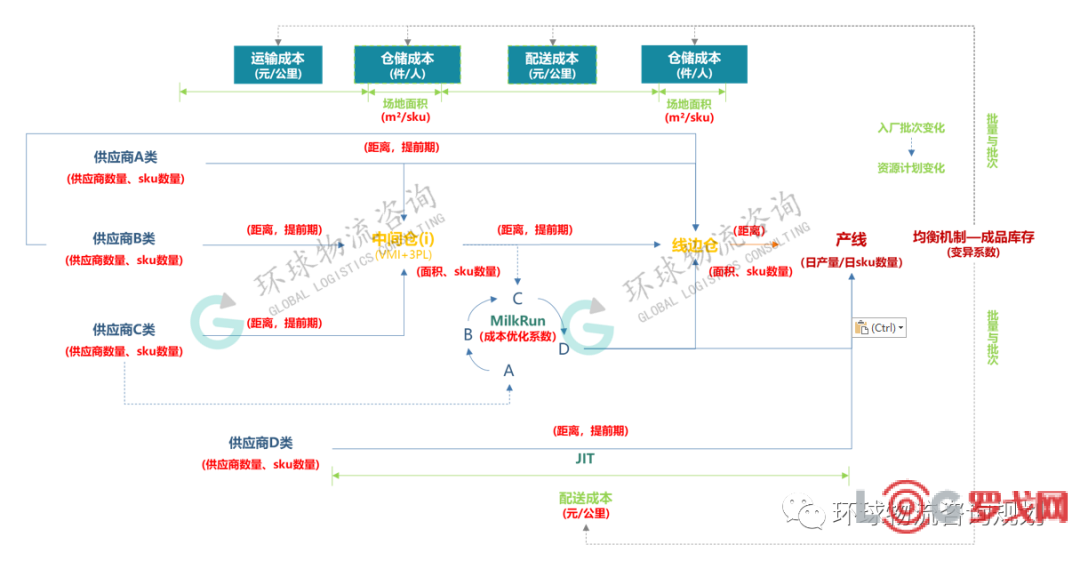

针对入厂物流部分,我们构建了入厂物流模型进行模拟。模型目标是供应与生产物流总成本最小,因为有总成本最小才能形成最佳资源状态。模型中不同的供应商的物料到产线有不同的路径,或是通过中间仓(VMI或3PL)到边线仓再到产线,或是供应商直接运至边线仓后上产线,甚至在精益生产下,可以由供应商直接发送至产线。

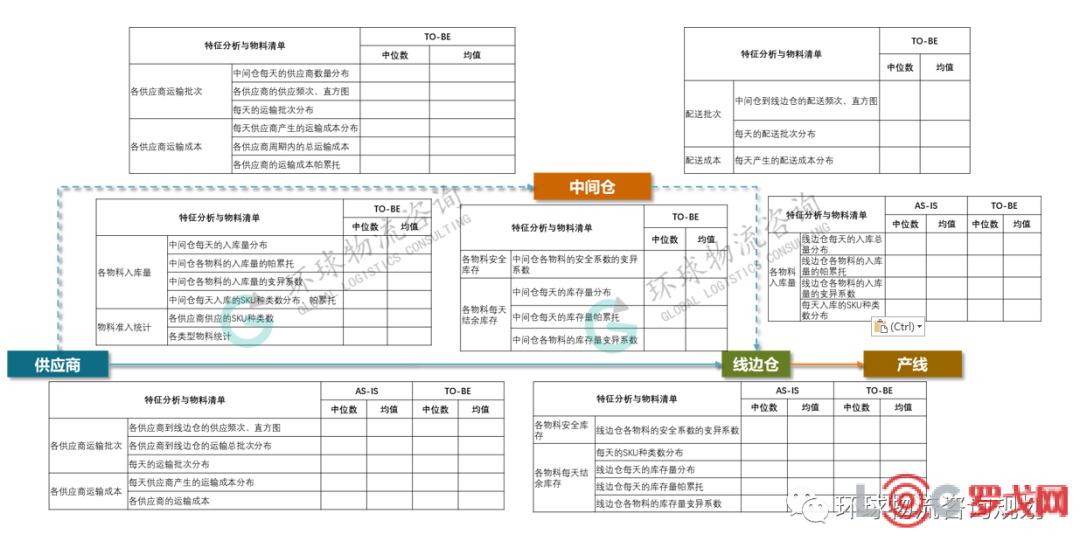

在我们所构建的入厂物流分析模型中,需要输入的变量及数据包括面积、库存金额、提前期及各类成本等。我们可以将全面调研数据所呈现的特征与入场场景结合作为分析的依据,对供应商提供物料的路径进行诊断,得到最佳策略,还可以从成本的角度观察最佳策略和现状之间的差距。

我们主要从供应商、生产环节、仓储环节三个维度对入厂物流模型输入要素进行分析,并最终以成本作为诊断依据进行方案评估。

(1)供应商维度输入要素:

供应商运输成本分析:

主要考虑运输成本,内容包括:要货时间、要货量、运输提前期、费率、配载机制、距离等。对运输成本优化的核心是考虑不同运输模式、运输方式下费率以及满载率的变化,所以运输环节分析的重点在于如何进行批量、批次的优化,以降低费率和提高满载率,并把采购的成本和运输的成本分离。

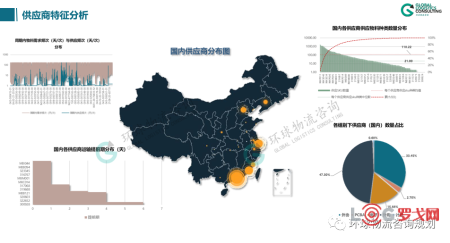

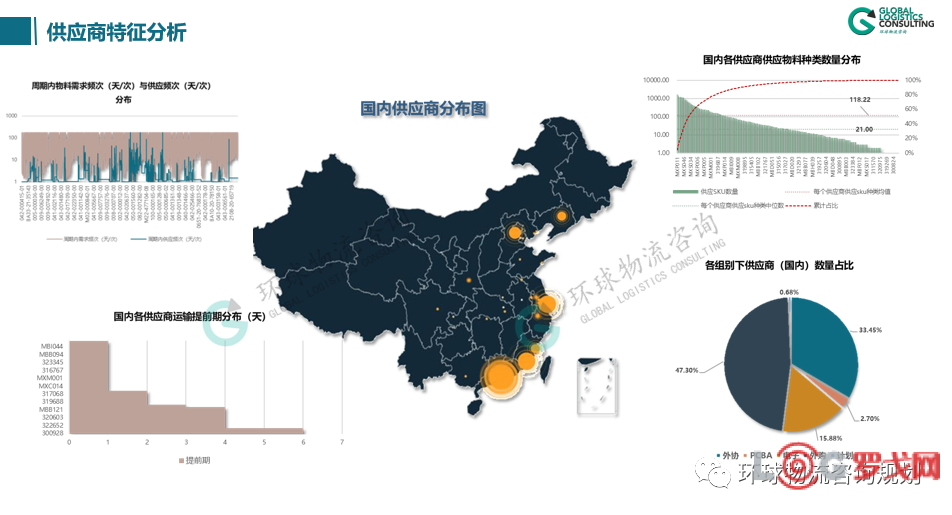

供应商特征分析:

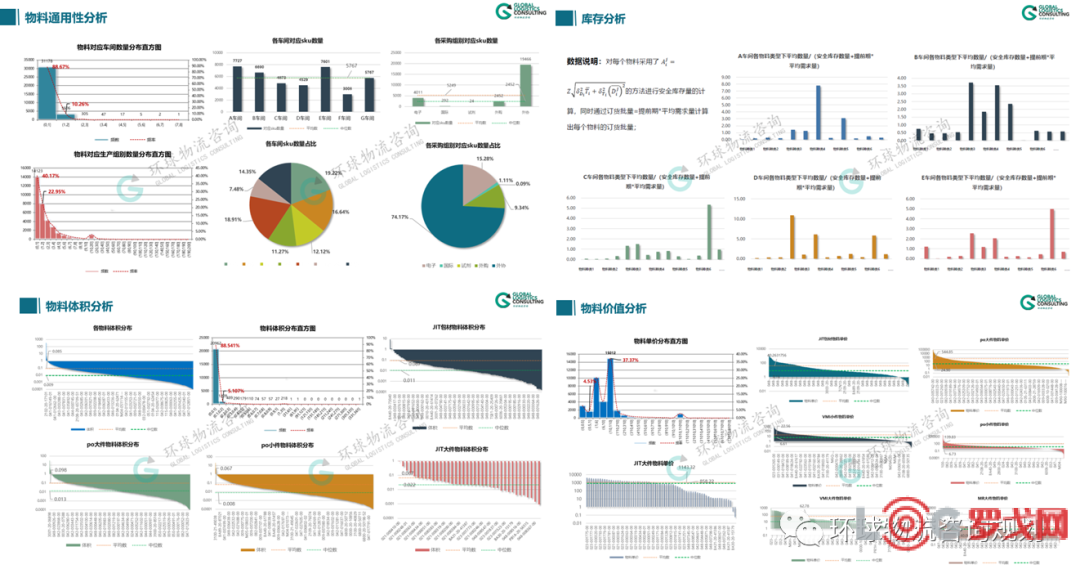

内容包括供应商地理位置分布分析、供应商提供的物料种类数量分布分析、供应商类别分布、供应商提前期天数分布等基本信息诊断。

供应商供应能力分析与预测:

这里需要做最佳供应频次和现状对比,以进行频次优化判断。这就需要对现在的供应商供应能力进行分析,一个方法是将物料的需求频次减去对应的供应频次,得到的差值可作为供应商能力判断的参照。进一步可以分析差值小于0(供应能力强)的供应商的分布情况,还可以与其他特征数据进行交叉分析而对供应商供应能力进行更全面的剖析。

(2)生产环节维度输入要素:

生产部分的分析要重点关注生产计划和BOM表。当以生产来“拉动”系统运作时,从产品出发到BOM表,再将BOM表组合就得到了物料量,物料量结合包装及器具即可转化成物流量。通过对整个拉动过程的分析,可以得到批量批次的需求,这个过程中也要考虑服务水平(缺货率),当然大多数生产是不允许缺货的。

生产环节最重要的是进行均衡性分析,首先是总体分析。可以通过变异系数来反映均衡性,以图片中的案例为例:分别对主要车间产品系列出库量、主要车间产品系列下线量、主要车间原料出库量以及主要车间原料入库量的变异系数进行分析,可以看到从销售端(成品出库量)变异系数到供应端(原料入库量)变异系数呈上升趋势,说明采购和生产的环节物流的计划性和均衡性较弱,这样对于上游的空间和资源利用率是不利的。

进行完总体分析后,可以再从车间的维度对生产均衡性做以下细化分析。

产品下线波动:对不同车间的不同产品的下线量变异系数进行分析。

原料出库波动:对不同车间的不同原料的出库量的变异系数分布进行分析。

下线产品集中度:对不同车间的不同产品的下线量做帕累托分析。

产品出库频次集中度:对不同车间的不同产品的出库频次做帕累托分析。

原料叫料集中度:对不同车间的不同原料叫料次数做帕累托分析。

(3)仓储环节维度输入要素:

仓储成本及仓储作业成本:

在考虑库存时,不仅要考虑库存的持有成本,库容量的大小也会影响仓储的租金和建设成本。仓储的流入量和流出量实际上就是仓储的作业量,流入流出过程中产生的成本为作业成本。仓储建设成本加上仓储作业成本即组成了仓储成本。

库存分析:

安全库存公式可以从理论层面发现其主要由提前期和需求量构成。提前期的波动会影响库存总量,进而影响仓储的大小,因此很多的企业喜欢将供应商放置在自身周边位置,以缩短原料供货的提前期进而减小安全库存量,达到减少成本的目标。

物料体积分析:

对不同的物料及其包装进行体积分布的分析,最终可以得到所需面积。

物料价值分析:

不同价值的物料对摆放位置有不同的要求。

通用件分析:

分析不同的物料可以供应的产线数量。

上述分析完成之后,就可以合理的安排物料入场的路径—如哪些物料应该走中间仓、哪些物料应该直接上边线仓等。

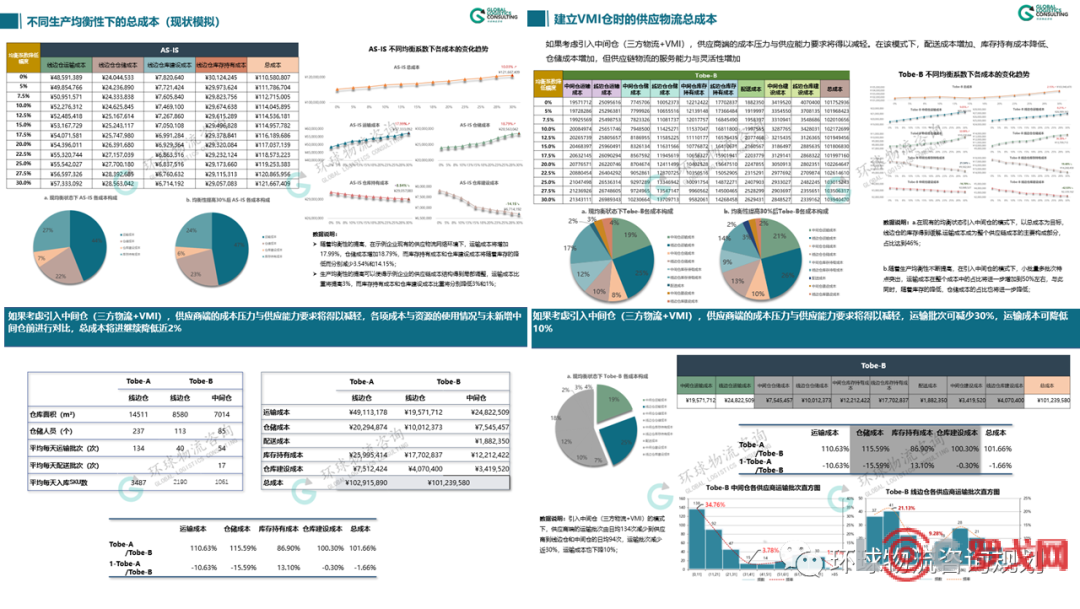

在入厂物流系统模拟的结果中可以用总成本对入厂模式进行诊断。例如可以通过对现状(AS-IS)进行模拟,观察不同生产均衡系数下的运输成本、仓储成本、仓库持有成本、仓库建设成本以及总成本的变化趋势并寻找一个最优的均衡状态。再使用同样的模型结构和方法分析未来的理想状态(TO-BE),可以得到理想的最优成本,并和现有成本作对比得到差值。并且可以进一步对AS-IS和TO-BE状态进行细化分析,如成本构成分析、运输相关数据分析、配送频次分析及库存量分析等。