[罗戈导读]轴钢作为电机主轴的原材料,一般按长度3m或6m供货,直径从几毫米到几百毫米,主流生产厂家的轴钢加工车间年消耗量达千吨以上,规格有几十种。

[罗戈导读]轴钢作为电机主轴的原材料,一般按长度3m或6m供货,直径从几毫米到几百毫米,主流生产厂家的轴钢加工车间年消耗量达千吨以上,规格有几十种。

轴钢作为电机主轴的原材料,一般按长度3m或6m供货,直径从几毫米到几百毫米,主流生产厂家的轴钢加工车间年消耗量达千吨以上,规格有几十种。本文以某企业轴钢加工数字化车间的建设项目为例,介绍沈飞公司规划并实施的轴钢棒材立体库及三坐标机器人拣选系统在企业数字化制造车间中的应用。

在制造企业中,长大物料与使用标准托盘装载的常规物料在仓储方式、输送搬运设备及生产管理等方面采用的形式有所不同。棒材作为长大物料中常见的一种类型,应用广泛。棒材立体库系统由顶部轨道棒材立体库、出入库RGV、地面输送机以及三坐标机械手等构成。其中,顶部轨道棒材立体库是长大物料动态立体仓储解决方案中的核心产品之一,由于其具有占地面积小、货位多、存储量大、自动化出入库等特点,在棒材加工车间中是一种有效节省占地面积、提高物料拣选效率的可用设备。

近年来,随着智能制造技术的应用,数字化车间的建设项目明显增多。围绕原材料立体库布局的仓储、加工一体化生产布局的生产模式也进入应用阶段,长大物料的线边立体仓储系统建设需求逐年增加。

2021年沈阳飞机工业集团物流装备有限公司(以下简称“沈飞公司”)在某电机制造企业的轴钢数字化车间的物流系统规划中,通过使用顶部轨道棒材立体库及三坐标机器人拣选系统,实现了轴钢在仓储、搬运、生产等作业环节的无缝集成,车间的物流仓储作业除在入库环节需要人工检验以及装盘外,其它环节均实现了无人化作业。该项目是棒材立体库(仓储)、搬运输送拣选(物流)设备与机加机床(生产设备)一种典型的集成应用,对该类型生产企业数字化车间的建设具有一定的示范意义。

1.车间情况及基本需求

轴钢加工车间区域地面宽度16m、长度48m,车间高度10.5m。车间规划9套棒料加工中心,以加工直径100mm以下光圆轴钢为主。轴钢SKU数量不大于30,轴钢存储量不大于500吨。货位尺寸规格为3200 mm x530 mm x350mm,载荷3000kg。

用户需求:以信息化和自动化为驱动,建设成有行业影响力的智能轴钢数字化车间。

2.车间总体工艺布局

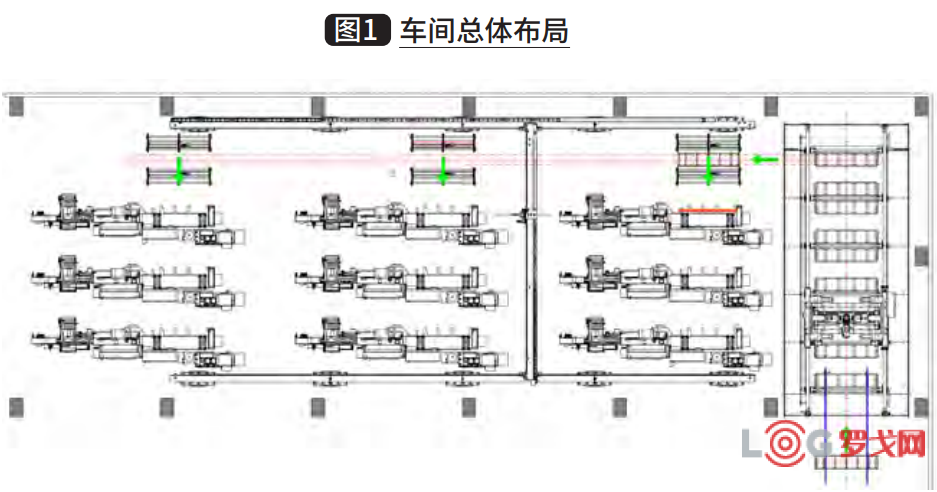

依据用户基本需求结合生产特点,经充分调研,沈飞公司确定为以顶部轨道棒材立体库为线边缓存,以出入库RGV及三坐标机械手为主要物料搬运设备为9套棒料加工中心自动上料,以WMS/WCS与ERP、MES以及棒料加工中心PLC等系统进行接口开发,实现用户数字化车间的建设需求。车间总体布局如图1所示。

车间主要设备构成:①入库RGV,1套;②顶部轨道棒材立体库,1套;③出库RGV,1套;④地面输送机,6套;⑤三坐标机械手,1套;⑥棒料加工中心,9套,图1中A为棒料加工中心的上料工作台位置。

1.入库RGV

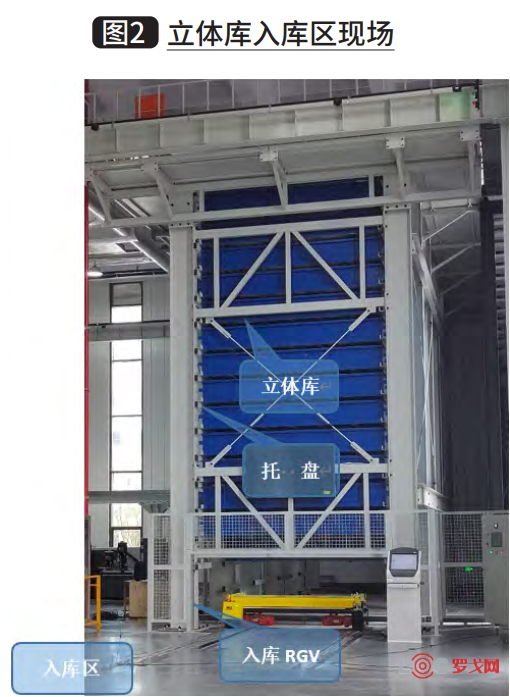

本项目配置1台入库RGV,用于轴钢的入库,入库口现场见图2。

(1)入库RGV主要技术参数

载荷:3500kg;

运行速度:12m/min;

尺寸检测:有;

重量检测:有。

(2)涉及的主要作业流程为轴钢入库流程,具体如下:

轴钢卸车→检验(外观、数量等)→系统分配货位,托盘随入库RGV出库就位→人工辅助将轴钢放入托盘,系统称重,人工确认轴钢相关信息→入库RGV回送托盘到待入库位。

2.顶部轨道棒材立体库

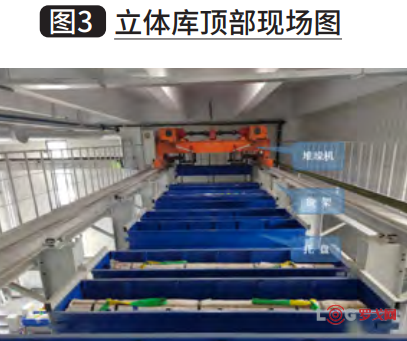

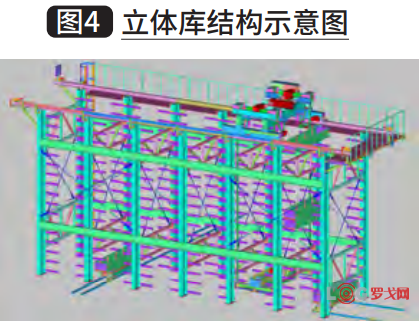

顶部轨道棒材立体库是一种专用、非常规类型的自动化立体库,采用焊接式货架、桥式堆垛机,适用于在有限场地内对棒材等细长大物料的高密度立体存储,是目前棒材、型材等加工现场节省原材料占地面积、消除物料人工配送环节、提高生产效率的有效仓储设备之一。在特定应用环境下,与其它类型仓储设备相比,顶部轨道棒材立体库在空间利用率、仓储作业效率、设备总体投入成本以及与生产设备衔接等方面具有不可比拟的优势。

本项目中,立体库区域占地8mx16m,托盘尺寸规格长3336mmx深736 mmx高395mm(外尺寸),载荷3000kg,项目有效货位166个,顶部轨道堆垛机1台,出入库RGV共2套,托盘平均出入库效率20托盘/分钟。顶部轨道棒材立体库的主要作业流程如下:

(1)堆垛机依据WMS/WVCS指令,与入库RGV对接,执行托盘入库作业;

(2)堆垛机依据WMS/WVCS指令,与出库RGV对接,执行托盘入库作业以及托盘返库作业。

3.出库RGV与地面输送机

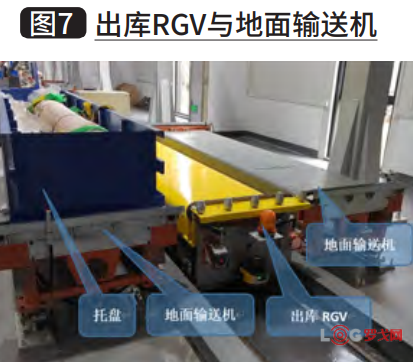

出库RGV依据WCS指令,负责从立体库接收托盘,搬运托盘到指定位置的地面输送机,或从指定位置的地面输送机上接收托盘回送立体库,其中地面输送机配置称重系统。参见图7。

4.三坐标桁架机械手

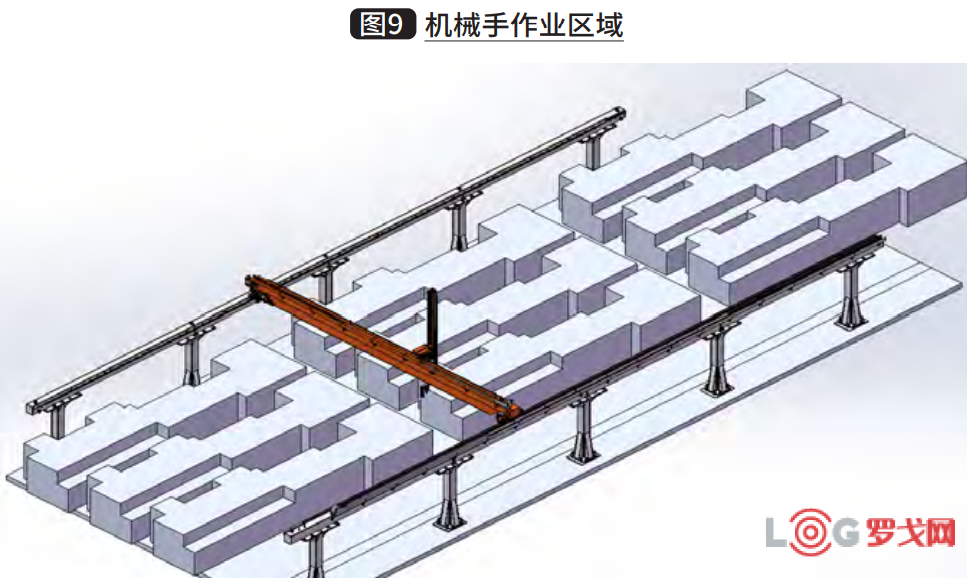

本项目选用三坐标桁架机械手,根据需要在Z轴末端增加旋转轴A轴,其中X轴总长31m,Y轴总长13.6m,Z轴的有效行程3.8m,在A轴下面安装电磁吊具,额定吸附钢棒能力大于100kgf。

(1)主要物流作业

依据WCS指令,机械手到已经输送到地面输送机上的托盘中抓取轴钢,搬运到指定棒料加工中心的上料位置,完成棒料加工中心的供料。

(2)关键技术

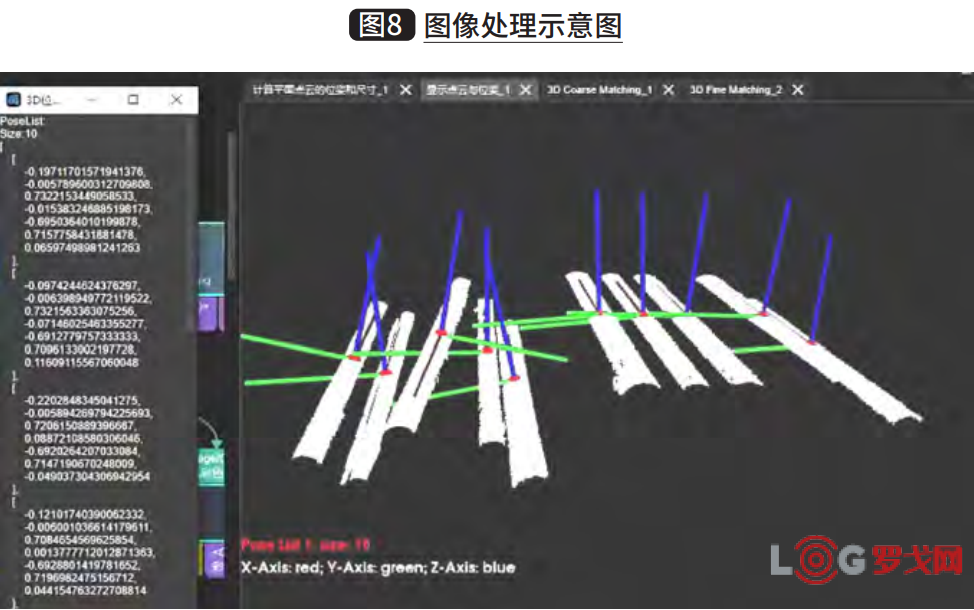

在机械手位置安装视觉传感器,通过图像识别确定被抓取轴钢的位置信息及角度信息,辅助机械手完成抓取作业和落料作业。参见图8。

(3)机械手作业能力

机械手从6套地面输送机上的托盘中为9套棒料加工中心供料,平均单次作业时间90s,完成9套棒料加工中心供料(单次)总时间小于15min。参见图9。

5.棒料加工中心

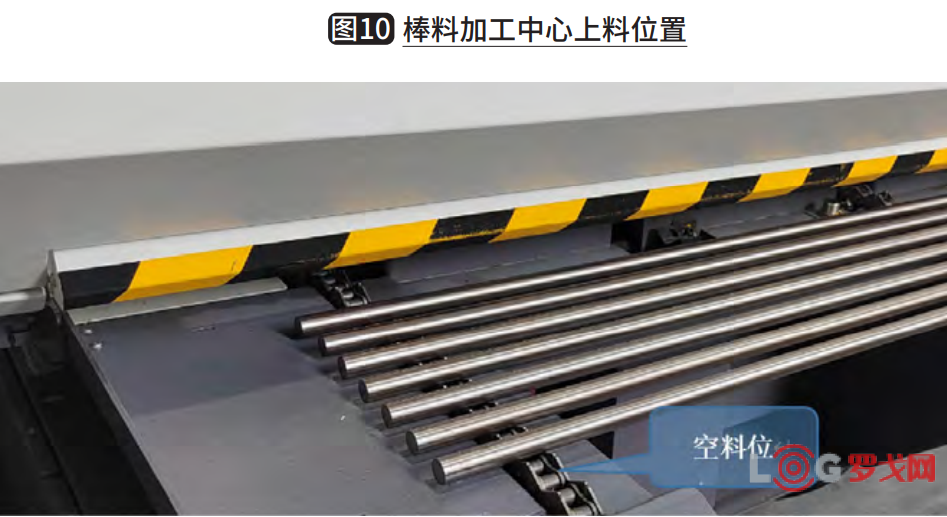

轴钢的加工设备为均有车、铣功能的棒料加工中心,采用步进式上料机构。在上料机构有空位时,由机械手抓取目标轴钢放到上料机构的空位处,完成补料工作。参见图10。

棒料加工中心在加工直径22mm的轴钢时,平均20min消耗1根3m的轴钢。

本项目中WMS/WCS系统由沈飞公司提供,在常规物料管理、设备监控调度管理的基础上,WCS模块增加了现场生产作业信息处理功能,接收ERP、MES的指令并反馈处理后的相关生产作业信息,实现WMS/WCS、MES及ERP系统之间的信息互通,提高系统的信息自动处理能力。

(1)WCS构成与功能

WCS主要由物料管理、设备作业调度、系统监控、运行仿真、信息看板、客户端人机交互系统、设备诊断与告警故障信息管理、日志管理、权限管理、接口服务、保养维护等部分组成,主要负责立体库、出入库RGV、地面输送机、桁架机械手的任务分配、调度、监控、运行维护、信息看板以及与ERP、MES等系统接口。WCS系统采用工业现场的实时数据采集分析技术、基于深度学习的人工智能调度算法,实现工作任务的最优分配、信息及时准确反馈,让机械手、加工中心、立体库、ERP等系统和操作员协调工作、互相合作、发挥最大效能。

WCS系统同期实时监控、记录项目中立体库、RGV、输送及搬运设备的运行状态,根据设备的历史情况和当前状态分析评估设备的工作负荷情况、健康情况等,并记录分析、汇总设备的告警信息、故障信息,及时将信息推送给运维人员,由其给出相应的检查和处理建议,供运维人员及时掌握具体项目的告警、故障信息、维护保养信息,保障系统健康可靠运行。

WCS控制的信息看板、现场操作终端和计算机管理控制终端,可根据各工位、人员的工作要求自由订阅所需的系统信息和操作界面,供操作人员及时准确了解系统工况和快捷有效地管控系统。

(2)作业调度

WCS系统根据ERP、MES的工作计划、设备工况、加工中心用料需求计划、立体库物料取送任务等信息,基于深度学习的人工智能调度算法,实现作业任务合理分配,确保搬运路径优化、工位负载均衡、各工位有序高效地协同工作。

主要物流作业流程如下:

①立体库物料入库:由正面出入库口入库。

空托盘出库→材料装入托盘→信息(规格、品种、数量等)录入→重量、尺寸检测→分配货位→入库。

②立体库物料出库:可由正面出入库口或侧面出口出库。

WCS系统操作计算机选定出库材料,选择出库货位,确定出库口→设备运行将托盘送到相应出库口→RGV输送托盘到达取料位置→余料或空托盘回库。

③轴钢拣选送料

棒料加工中心物料状态检测系统检测到缺料→机械手到达托盘上方→经相关检测、识别通过→抓手抓取目标轴钢,抓手回位→X轴运行到棒料加工中心接料台上方,检测→抓手下降,轴钢到空位后被释放,抓手回

位→机械手回托盘上方待命。

(3)系统监控

WCS系统与设备系统和各工位设备进行通讯,实时采集各设备和工位终端信息并提供相应的反馈,按照作业计划、工位呼叫信息等控制机器人在各工位、托盘之间拣选、搬运、码放钢轴,根据料架内钢轴码放存储情况实现精准上下料。

(4)运行仿真

采用工业现场控制动画仿真技术,在控制终端上实时显示工作现场的机器人、工位等仿真动画场景,直观准确地掌握动态和关键信息。并可在运行仿真界面中按需提取机器人、工位终端等设备、传感器、信息采集点的详细动态信息,以及人工操作各个控制点。

(5)信息看板

采用BI技术,利用多种表格、图示、文字组合配置,将WMS/WCS系统的作业信息、设备状态、告警故障、工位呼叫等信息进行定制布局,并实时推送到各工位看板。现场加工中心看板主要显示加工中心工位所需的取送料任务情况、工位呼叫处理情况等;总控看板主要显示现场各设备主要工作情况、总体任务调度队列、各工位主要工况、工作进度和运行仿真等信息。

(6)客户端人机交互系统

WCS系统运行于现场操作电脑、工位终端,主要提供人机交互功能,用于操作员配置系统参数、设置操作权限、浏览和管理系统信息、管理控制机器人及相关设备,完成对所有设备的运行监控、启停控制、任务监控管理、任务调度设定、告警故障人工控制处理等人机交互功能。

(7)设备诊断与告警故障信息管理

WCS系统记录、分析和汇总全部设备、管理控制系统的告警故障信息,并向运维人员指定终端发送通知信息,及时进行检查处理。还包含设备诊断界面,供运维人员检查和诊断各输入输出信号状态。

(8)接口服务

按照ERP、MES的接口协议,WMS系统完成ERP、MES工作计划、任务的接收、解析服务,将相关解析后的信息分别传递给任务调度、看板、客户端系统、工位终端等子系统;并将各子系统的工作计划、任务执行情况、设备工况等按照ERP、MES的接口协议打包,回传ERP和MES。

近年来,长大物料自动化仓储解决方案需求上升。沈阳飞机工业集团物流装备有限公司自2008年以来,一致致力于长大物料立体存储技术的研究,基于公司自身的行业(航空、航天)特点,自2010年以来陆续推出如直升机旋翼立体库(货位长度11m)、棒材立体库(货位长度6m以上,载荷5000kg)系列、板材立体库(幅面3mx8m,5000kg)以及板材棒材单体库等具有密集存储特征的长大物料自动化立体仓储解决方案,以弥补常规立体库设备在存储密度方面的不足,解决用户长大物料立体仓储难的问题。

在本项目中,棒材立体库首次在轴钢数字化车间项目中得到应用,体现了国产仓储物流技术近年来在国内的快速发展,希望给各类长大物料的自动化立体仓储解决方案与相关设备在国内的推广提供借鉴。