[罗戈导读]所谓“推式供应链”,就是自助餐,由供应商推动,基于Forecast。所谓“拉式供应链”,就是点菜,由客户拉动,基于Order。

[罗戈导读]所谓“推式供应链”,就是自助餐,由供应商推动,基于Forecast。所谓“拉式供应链”,就是点菜,由客户拉动,基于Order。

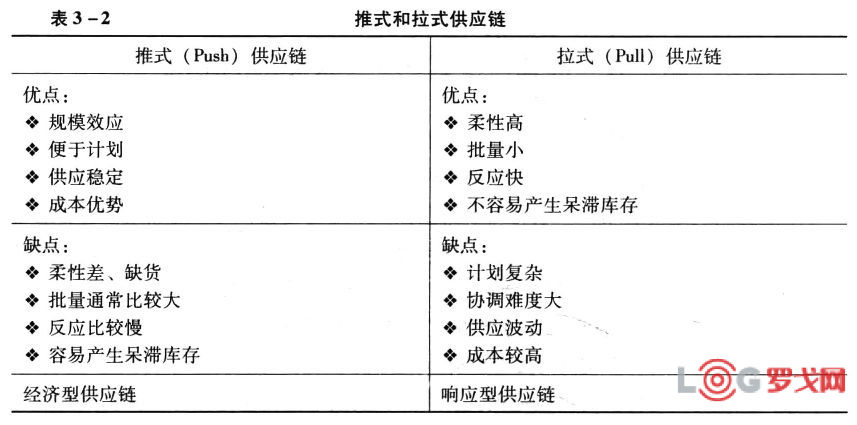

谈到供应链的设计,就绕不开“推式”和“拉式”供应链。

所谓“推式供应链”,就是自助餐,由供应商推动,基于Forecast。所谓“拉式供应链”,就是点菜,由客户拉动,基于Order。

下面我们举个简单的案例来看看推拉结合点的不同对供应链造成的影响。

供应链长度:5周

制造商从通知备料到拿到材料:1周

制造商的制造:1周

制造商运输到经销商:1周

经销商运输到分销商:1周

分销商运输到客户:1周

客户期望的交付期:2周

推拉结合点:推和拉的交界处。

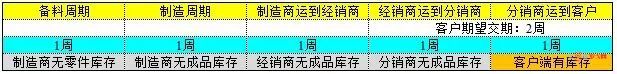

1.全推动式

供应链长度(5周)=推动的周期(5周)

推拉结合点:客户(起点)

客户端提供FCST给到分销商,分销商按照FCST在客户端建立VMI库存水位,可实现此方式。

优点:通过建立VMI,可以清楚地看到客户的需求波动,减少牛鞭效应;可以迅速供货。

缺点:如果分销商无足够能力,需要提前4周下达采购订单给到经销商,此时自身相当于承担了5周的库存风险,且VMI模式不方便库存的灵活分配;生产效率高,规模效应。这类制造商往往生产柔性较差,产线切换做不同产品的成本极高。

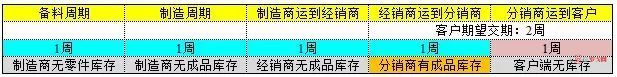

2.长推短拉式(一)

推动的周期(4周)>拉动的周期(1周)

推拉结合点:分销商

分销商将库存的存放地点转移到自身仓库,此时客户需要1周时间才能拿到货。

优点:仍然超出客户期望;可以灵活分配手上的库存

缺点:如果分销商无足够能力,需要提前4周下达采购订单给到经销商。

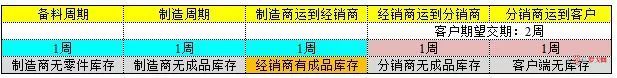

3.长推短拉式(二)

推动的周期(3周)>拉动的周期(2周)

推拉结合点:经销商

随着分销商的销量提高,分销商与经销商谈判达成协议,成品库存由经销商来承担。

优点:供应链的库存风险下降。无需自己持有库存。

缺点:仍然存在一定的库存风险。

4.推拉平衡式

推动的周期(2周)=拉动的周期(2周)

推拉结合点:制造商

分销商做得更大了,绕过经销商,直接和制造商联系发货,并说服由制造商持有库存。

优点:减少了供应链环节,降低了库存风险。无需自己持有库存。

缺点:仍然存在一定的库存风险。

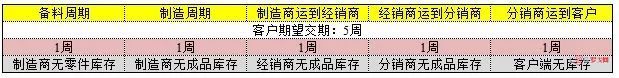

5.长拉短推式

推动的周期(1周)<拉动的周期(2周)

推拉结合点:制造商或制造商的供应商

分销商与制造商合作,共同分摊运费,由制造商直发客户。

优点:可用较低价值的零件库存代替成品库存,降低了供应链的风险;整体的物流时间降低。

缺点:仍然存在一定的库存风险。生产效率较低。

6.全拉动式

供应链长度(5周)=拉动的周期(5周)

推拉结合点:制造商的供应商(终点)

分销商收购制造商,制造商研发出市面上唯一的高科技产品,垄断了市场。客户不得不接受提前5周下单给到分销商,否则无法保证如期拿到产品。

优点:毫无库存风险。

缺点:如果没有足够牛的产品,客户极有可能流失;生产按订单生产,产线一般很难持续满产,生产效率和生产成本会增加。柔性高。

摘录施云老师的《供应链架构师》的图表:

我们可以看到推拉结合点的从起点(客户)移动到终点(制造商的供应商)的过程中,对整个供应链的上各个环节的影响。正是这样的来来回回的推拉和碰撞,形成了当今供应链的群像。屹立在巅峰的如今天的半导体厂商,要求客户提前2年下单,强势得毫无道理。但更多的是在这拉扯中艰难求存的我们。可以说,只有深刻理解了推拉背后的逻辑,才算开启了供应链设计的大门,才有了后续我们会遇到的make-to-order,make-to-stock,assemble-to-order,engineer-to-order。

PS:我是德川家康,这里是我的个人微信公众号“供应链成长随笔”(ID:Work-Methodology),欢迎关注和转发。