“入厂物流对于制造系统来说是供应发起端,是非常重要且较难控制的环节。从不同的企业来看,这个环节可以做得相对简化,也可以做得非常精细。如果是简化的方式,那么,制造企业可以直接多储备些物料库存,每个供应商根据库存计划按周期配送,这样的作业的量和周期宽松度比较大,但付出了更多的库存持有成本。如果做得足够精细化,那么会对物料和供应商进行分类,制定不同的作业模式,比如JIT、MilkRun、VMI、JIS等,并且引入3PL参与,以提高专业性。不同的企业对于入厂物流需要采用什么样的精细化程度,不同的精细化程度又能带来什么效果,以及将投入多少物流成本,这些问题对很多企业来说难以决策。"

我们将生产需求作为入厂物流的目标,各种入厂物流作业模式作为入厂物流的子模块,在不同的环境下制定供应商与物料对模式的准入标准,并采用适合的入厂物流模式,以带来更好的经济性效果。另外,在引入不同模式时都需要制定相应的供应链合作协议和作业管理流程并严格执行,才能让模式的实施达到其预期的效果。

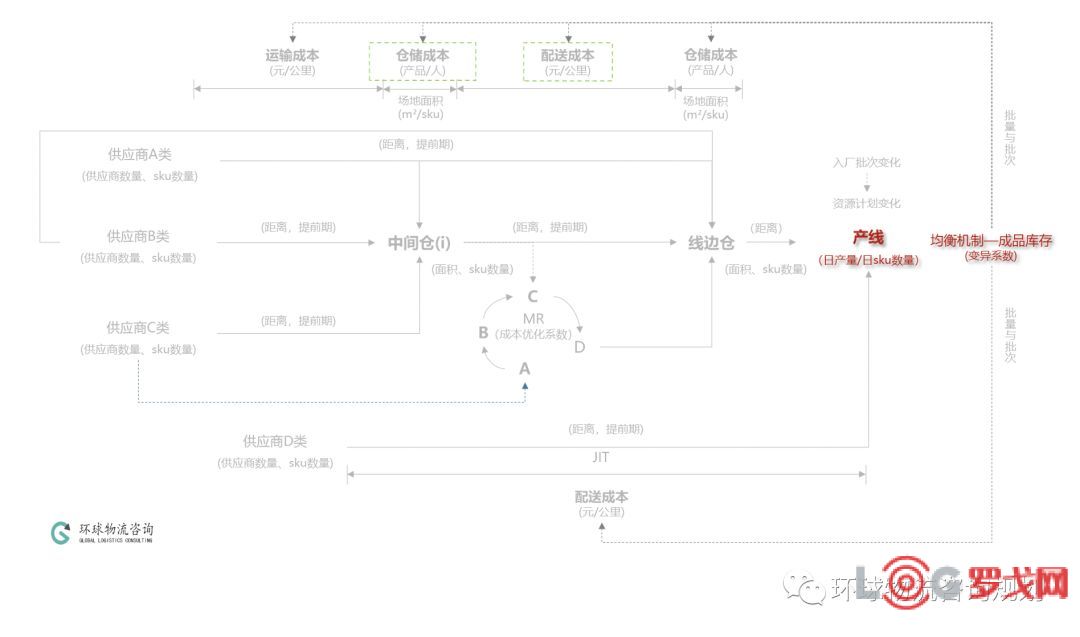

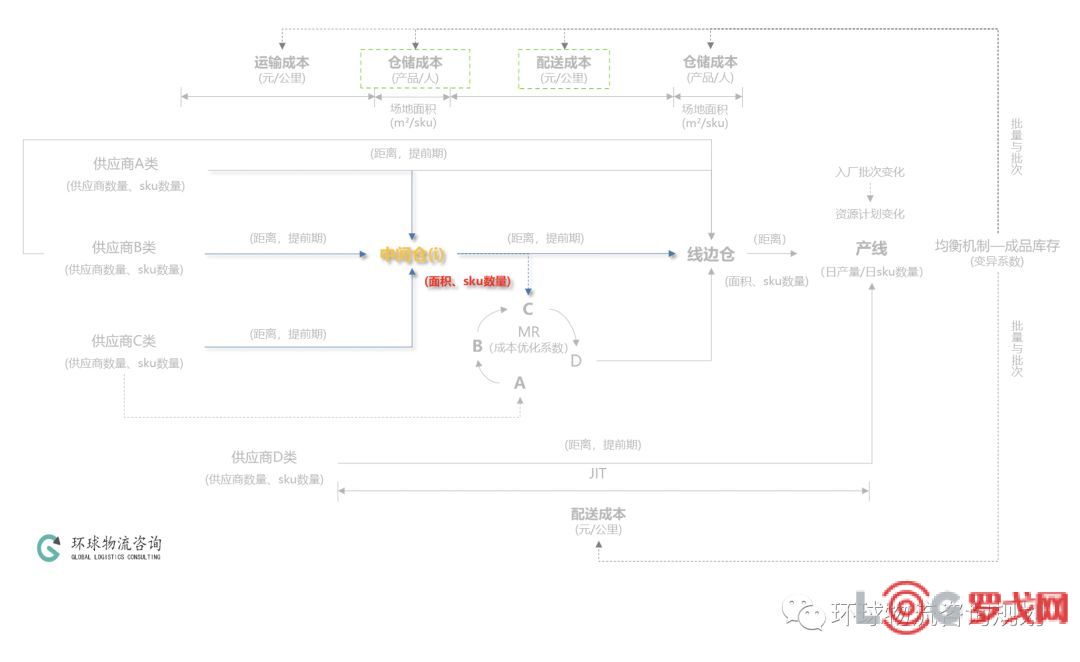

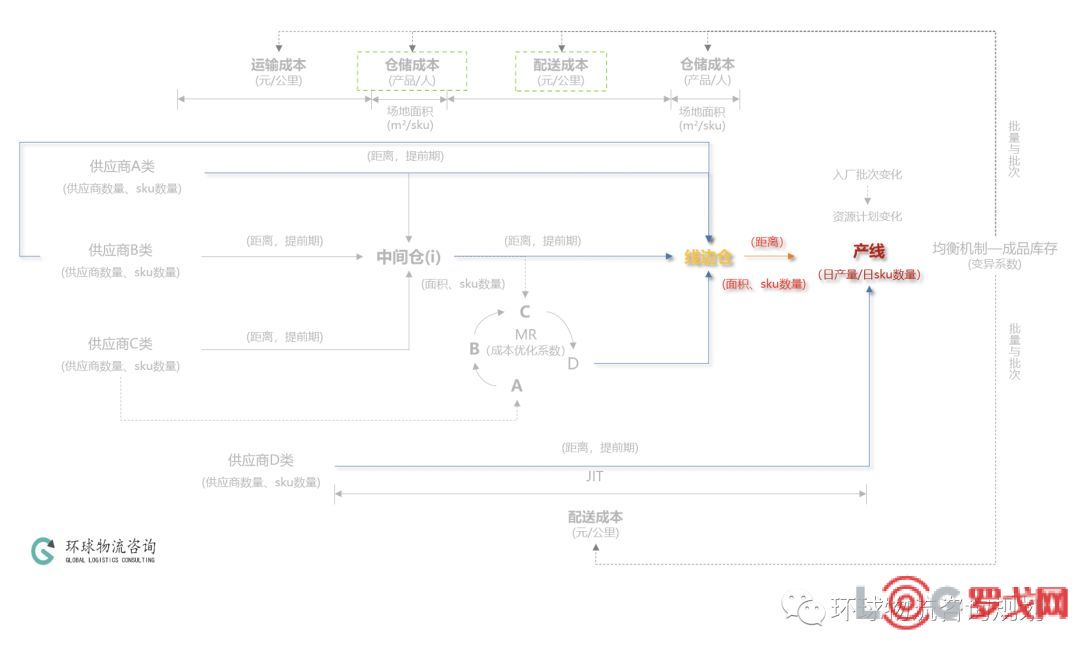

制造供应链物流系统-入厂物流结构图

制造供应链物流系统-入厂物流结构图

首先是制造供应链系统需要入厂物流完成到什么样的精细化程度来实现什么目标,不同的环境下可能会有一定的区别,我们这里把入场物流服务的目标假定为制造系统的精益化。

入厂物流服务于生产,生产什么时候需要物料,需要多少物料,这是由生产端提出的需求。但通常来说生产计划有一定的松弛度,也就是说可以需求不是一个精确值,而是一个区间,只要时间和量在一定区间内都可以接受,那么这个时候就成了一个规划问题。入厂物流的能力变成一个限制性条件,需要分析生产需求与入厂物流如何达到最优化效果。

生产的最优化从精益生产的角度来看有不同的维度,我们提取与物流紧密相关的两个维度,一个是生产的均衡性和生产交付的齐套性。

生产均衡性与物流有什么关系?均衡生产是各种产品同步生产,从单个产品来说,在一定周期内分批生产,那么对于这个产品的物料在周期内数量的需求偏差小于集中生产的偏差,需求的波动小,自然需要准备的安全库存就会降低,整体的物料库存也会下降,进而库存与存储成本降低。但是批次增加,又会带来物流的配送与仓储资源消耗的增加。因此当生产追求均衡性的时候会带来物流运作中不同维度的成本趋势发生不同的变化。当然,这里的均衡性是一个范围,如果制造系统不希望提高均衡性,那么就以在当前的均衡状态下生产状态作为入厂物流的目标。

生产均衡再做细分,分为日均衡与时均衡,从我们的分析来看,在日均衡性越好的时候对库存与存储成本的影响效果明显,因为库存量与提前期的计算通常也是天为周期,形成库存成本和存储成本与生产均衡同步正向提升的状态。但是当均衡性在时均衡和单台套生产的时候,所带来的结果是库存与存储成本降低的效用减少,生产精益的效用持续增加。因此,很多企业在均衡生产的时候需要综合考虑生产与物流之间的总成本与效用的关系。

在生产齐套方面,这里主要考虑配送上线时的齐套性。总的来说齐套性对物流会产生批量一定的限制,在最严格的时候是单台齐套,那么每个产品就是一个批次,自然需要增加物流资源的投入,那么从投入产出的效用来看,物流成本是净增加,而生产端的效用递增,但是最终的效果需要结合精益生产所需要的效果总体评估。

总的来说,确定了生产的目标,一定程度也就确定了入厂物流批量与批次的需求。

在整个制造供应链系统的角度,确定入厂物流的目标后,就是对整个入厂物流进行构建。

1基本结构一:产品与物料结构

从不同的企业来看,制造系统中产品与物料的结构本身是一个非常关键的因素。比如我们以前的文章中提到过,一辆汽车的物料上万种,一个装备产品物料数千种,一个电器产品物料几百种,有的产品体积占一百多个立方,几十吨,产量相对少。有的产品不到1立方,几公斤,但产量大。因此,对于不同的企业来说产品与物料结构不同导致物流作业需求不同,对物流服务的能力,作业的难度,投入的成本,各方面差异很大,那么,入厂物流体系结构也就有了较大的差异。

对单个制造企业自身的入厂物流规划来说,从产品与物料角度,首先分析企业的产品分为哪些产品系列,每种产品系列从产品与物料结构出发的物理结构区别在什么地方,对物流作业来说是否可以共用相同的物流资源。其次分析物料是否有较强的通用性,物料通用性强的产品体系物流资源可以共用,如不强则还需要再进一步分析。其他方面还包括,分析不同产品系列的车间和线边缓存的位置是否相同,以分析入厂物流作业的集中性等。

2基本结构二:供应商结构

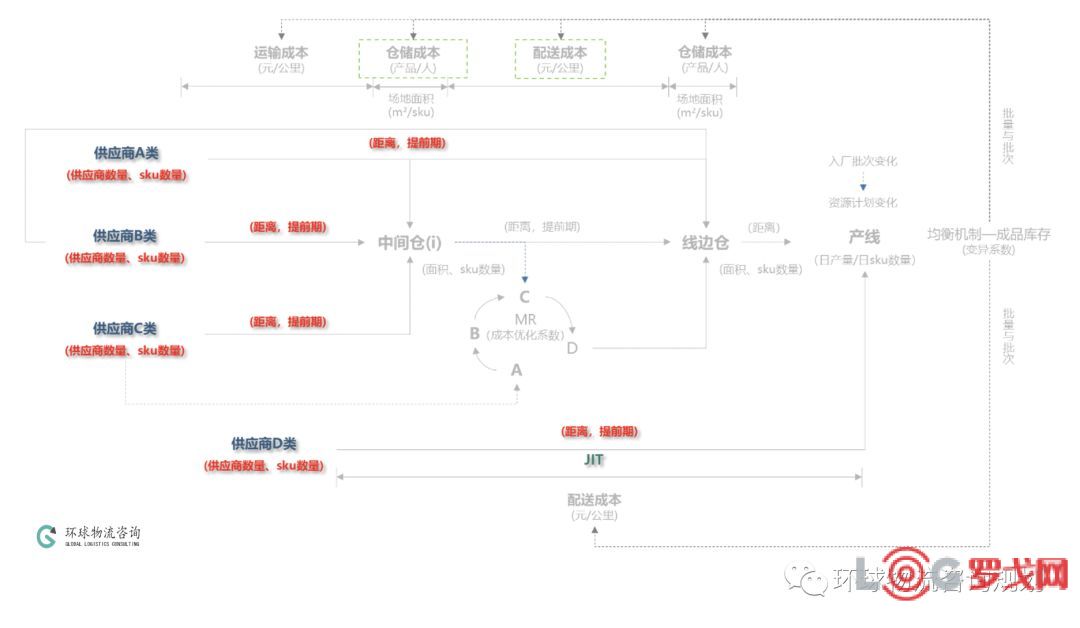

制造供应链物流系统-入厂物流结构图

供应商的结构不同,那么物料的运输提前期和运输成本也就不同。比如我们按距离区分为国外、国内、周边,也可以再加上其他维度,外协和外购等。供应商的位置和其供应物料的数量就好比是一个产品的零件分布在全球各个地方,然后用一定的批量批次往产线汇集,因此,供应商的结构在一定程度上也是一种物理结构。如果供应商分布集中在工厂附近,像一些企业构建产业园,把主要供应商都集中在产业园中,那么,物料供应体系就相对简单。但是,如果供应商分布范围很广,并且主要原料部件的提前期较长,那么供应体系也相对会更复杂。

如果初始化按当前的生产状态,比如一个工厂的一种产品系列有200种产品,40000个原料部件。一天平均到货为50量车,国外、国内和周边供应商,占比分别为5%、40%和55%,其各自占有相同的物料种类数量比例,入厂物流的节点处于“供应商—线边仓—生产线”这样的一个结构稳定运作。由生产批量与批次的拉动,从供应商到生产端的仓储,然后再从生产端的仓储到产线,两个阶段分别进行运输与配送,在仓储节点位置根据需求量和波动性以及提前期设置物料库存水平,以满足生产要货。

这是一个基础的状态,但是企业不断发展,生产环境的变化,物流资源也会逐渐受到限制。比如当企业生产模式需要进一步精益化生产运作而提高生产均衡性的时候,或者由于场地资源不足,需要实现小批量多批次的运作。这时产品的原料部件分布和入厂物流结构不发生变化时,直接提高批次拉动的话运输成本会增加,特别是在供应商集中在距离较远的位置时,运输成本会极大增加。所以在为了提高物流服务水平的同时进行成本控制的环境下,便需要对入厂物流的模式进行调整。

1引入模式一:部分物料供应商JIT直供上线

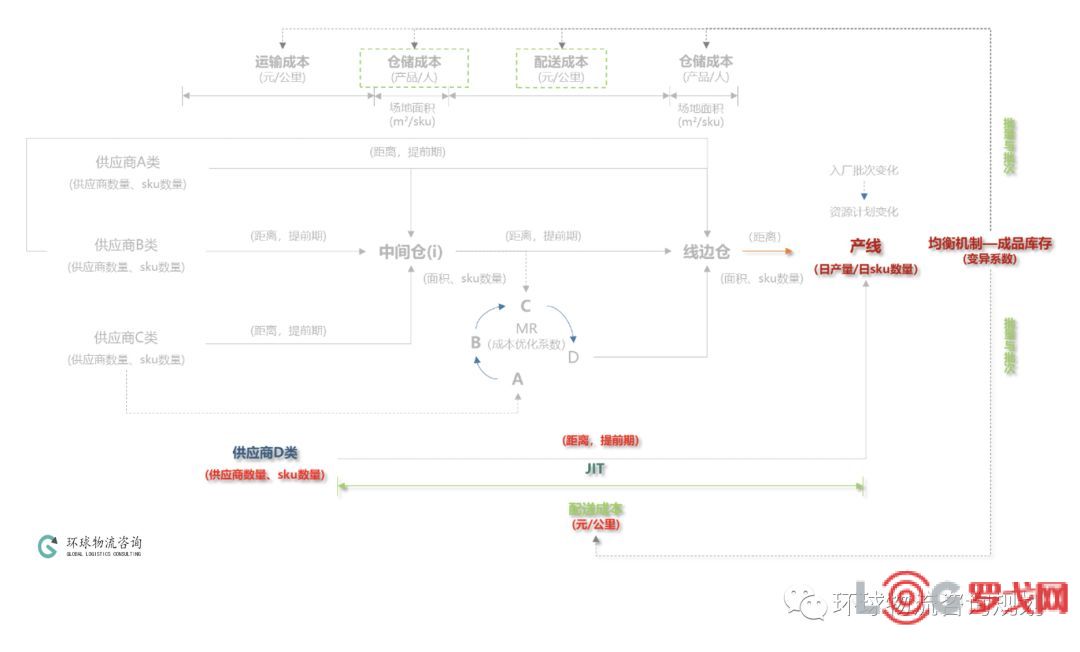

制造供应链物流系统-入厂物流结构图

JIT是精益生产和物流的一种思想,在生产过程中完全实现JIT的模式难度非常大,而且如果物流体系的适应性不够高的情况下,反而会导致成本风险和缺货风险。但是在生产端需要快速响应时,可以借助JIT的思想选取一部分比较容易实现的物料做准时直供上线。一方面可以提高响应速度,另一方面也可以减少物料在仓储中进行缓存所占用更多的仓储面积资源。

由于制造供应链难以完美管控,因此并不是所有的物料都适合于直供上线,也没有必要所有物料都准时供应,比如一些中小件通用性强的物料,可以批量存放在线边。而在初期可以选择一部分体积较大,供应商位置靠近工厂的物料直供上线,如包材、产品的壳体等。这样的话可以达到节约线边库存以及空间资源占用的效果。

采用准时化直供模块的物料可以根据该模式运作的成熟度逐步增加物料准入,然而,在初期这部分供应商毕竟占比较少,还需要再进一步优化距离较远和生产提前期较长的供应商。

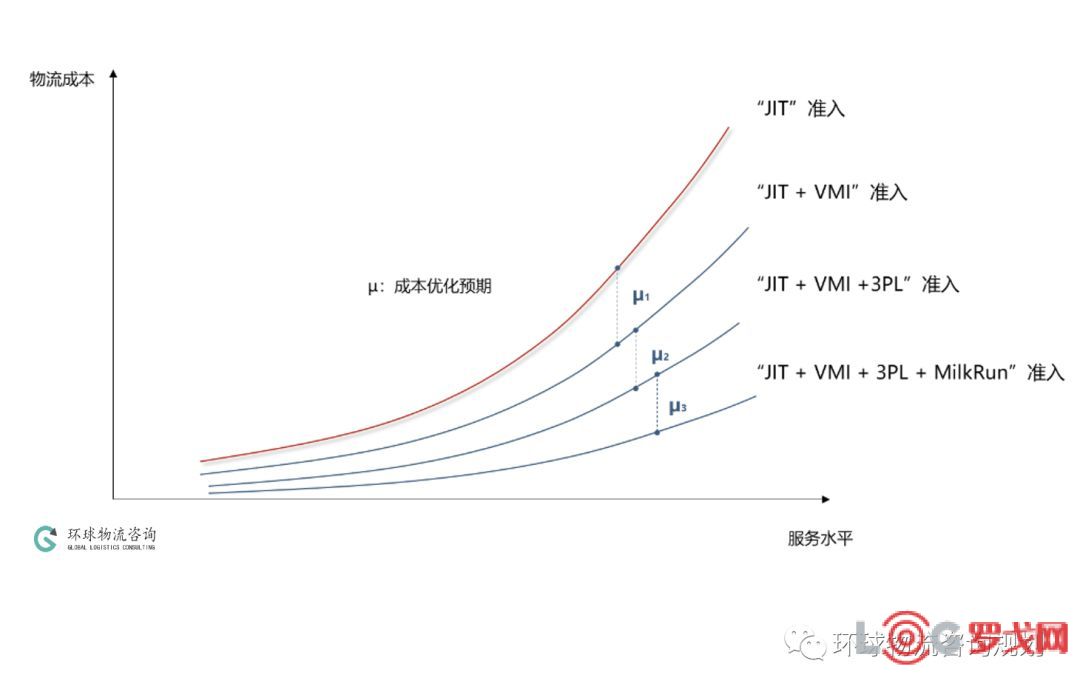

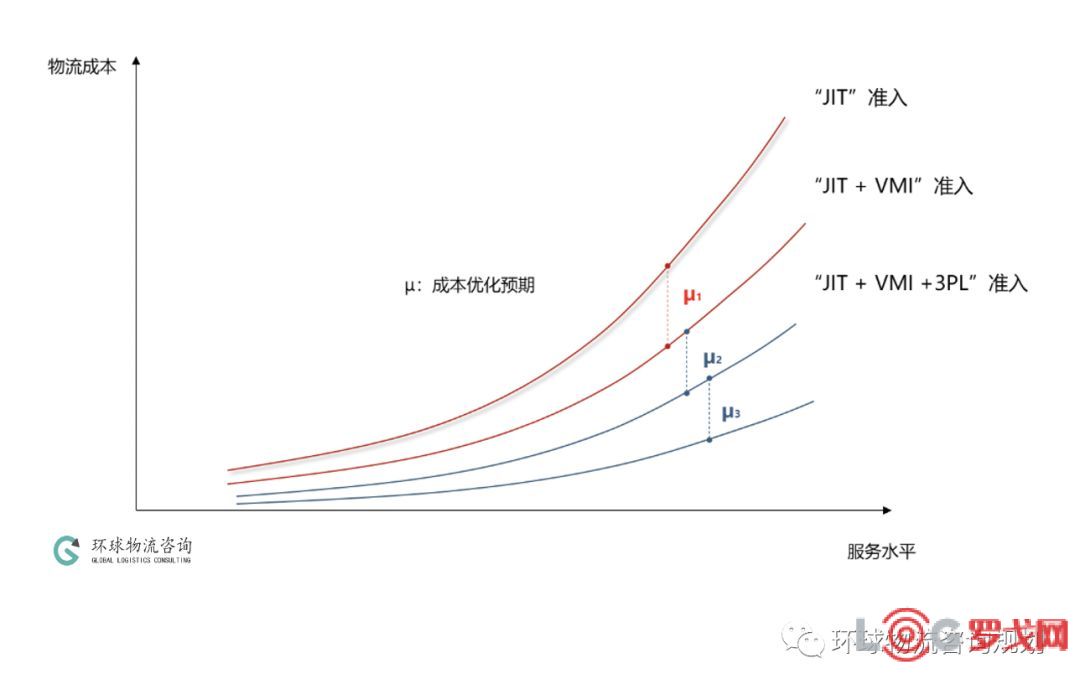

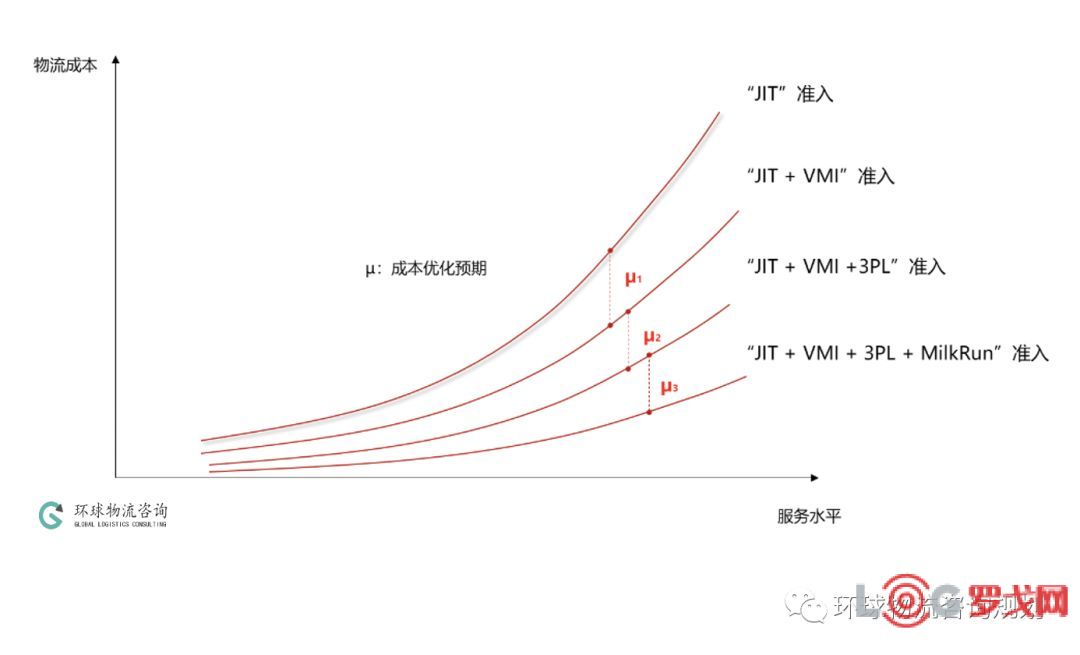

入厂物流模式“服务水平-成本函数曲线”概念图

2引入模式二:部分物料采用VMI

制造供应链物流系统-入厂物流结构图

因此,在这样情况下(即:当生产均衡性提高,需要小批量多批次快速响应时),需要继续对入厂物流体系进行优化时,可以考虑采用VMI的方式。

从系统结构中可以看出将供应商的库存管理后移(靠近生产端),可以提高入厂物流的柔性,更好的适应生产拉动的快速响应。当然,不一定所有的企业都适合采用这种方式,在物料结构相对复杂,由于供应商距离远,运输端的无法实现生产拉动需求的时候可以采用这种模式,以提高响应速度的同时控制物流成本。

采用VMI模式运作的时候表面上只是库存管理发生变化,但实际上物流运作也发生了比较大的变化。第一,物流运作从多批量小批次作业,变成了小批次多批量作业,第二,仓储管理由集中到工厂管理,变成了各个供应商在工厂附近自行管理,第三,补货的协同性加强,供应商向VMI的仓库补货的准确性加强。因此,整个入厂物流系统在物流作业的专业性和经济性的问题上都提出了新的要求。如果由制造管理VMI仓库,对于物流专业性提出了挑战,但如果由各个供应商自行对其进行管理,在专业性和经济性上都可能出现问题。

VMI模式需要很强的供应链协同管控能力,否则会出现生产缺货或者供应链成本不降反升的情况。因此,如何才能提高VMI模式管控力和执行力。通常来说,工厂内部的物流体系、配送调度能力以及供应链管控能力足以支撑VMI的管理模式时,可以由制造商来进行管控。但当管控能力缺失时,可以合理引入第三方物流以提高入厂物流的专业性和经济性。

入厂物流模式“服务水平-成本函数曲线”概念图

3引入模式三:3PL(第三方物流)参与运作

如前面所述,当入厂物流的作业对于制造商来说变得相对复杂且难以控制的时候,可以考虑合理引入第三物流参与运作,以达到服务水平、成本控制和柔性化的整体最优的效果。

合理引入3PL参与到入厂物流系统中可以带来多方面的好处:

第一,物流资源可得性上,3PL比制造商和供应商具有更为充足的物流资源,在仓储作业上和物流配送上都可以灵活调配资源,比前两者在物流资源可得性和经济性上更优;

第二,在物流作业专业性上,3PL专门从事物流运作或者是入厂物流运作,团队的人员在物流作业能力,物流方案设计能力,入厂物流作业经验上都更优,更能适应供应链物流系统的需求,也可以在此基础上引入更多的物流运作模式,比如后面将提到的MilkRun模式;

第三,在物流运作柔性上,3PL服务于多制造企业,物流资源可随制造企业的需求进行调整,当业务量产生波动时,3PL可以相应的柔性匹配,对于物流的人员、场地和设备等资源的忙闲与瓶颈优化能力更强。

供应链系统是全局最优,这里面也包含了3PL这样的物流服务提供商,因此,也需要关注其在供应链的入厂物流模块中的利益博弈,追求供应链总体的利益最大化可以获得更好的协同力和服务执行力。

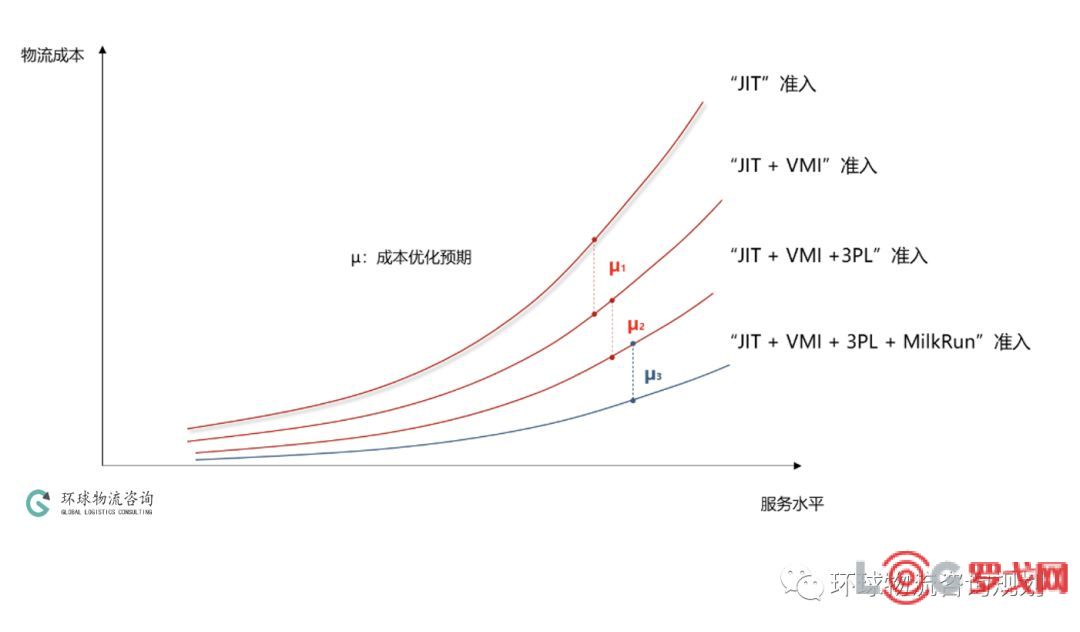

入厂物流模式“服务水平-成本函数曲线”概念图

4引入模式四:MilkRun进一步控制成本

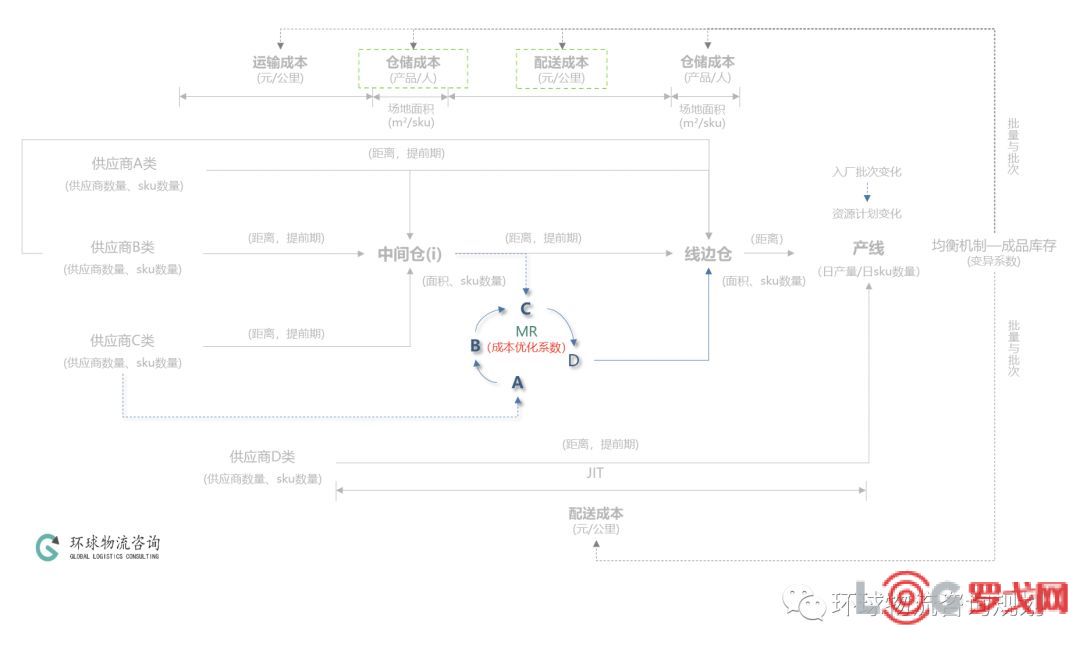

制造供应链物流系统-入厂物流结构图

当主要物料的库存都已经集中在工厂周边的各个节点之后,结合企业的实际情况,仍然可以进一步对成本进行优化,比如可以采用MilkRun进行连续作业。对于工厂附近的供应商,以及中间仓库中相对零散的物料,多点进行MilkRun的配送机制,这样在作业过程中,有利于提高配送的容积率,提高容器利用率,减少物料缓存,从而进一步控制运输成本、设备成本和库存成本。在经过了前面的阶段后,入厂物流体系中的供应商库存和专业的物流商都已经存在这个体系内,那么对于各个节点的作业对象增加时间窗控制,便可以实现MilkRun的作业。当然,这也需要各个节点的从生产到物流作业的配合,需要进行一定的可行性评估和作业流程制定后再进行实施。

入厂物流模式“服务水平-成本函数曲线”概念图

制造供应链物流系统-入厂物流结构图

在入厂物流的上游体系进行优化后,厂内物流资源的配置也需要进行调整,否则会出现作业瓶颈。这是由于当制造实行小批量多批次作业后,物料达到工厂的频次增加后对于卸货和厂内物流作业批次增加所导致,第一,入厂的车辆数量增加。根据生产频次的提高的程度,供应到货的车辆数会有不同倍数的增加,如,初始化状态下,每天入厂50辆送货车辆,但是采用新的入厂模式后,可能每天入厂车辆变为150辆以上。那么对于泊车位、卸货台资源,以及卸货人员的数量也需要增加。第二,入厂批次增加,使得同一SKU的物料可能分多批次作业,如在初始化状态下每天每个SKU物料入厂一次,而在时配送的模式下,一个SKU的物料可能多次入厂,那么物料厂内分类理货的次数增加,需要投入的人员和设备资源也会增加。

因此,在入厂物流模式发生变化后,厂内物流的作业模式也需要进行相应的小批量多批次的作业方式调整,避免在厂内物流环节产生作业瓶颈导致生产缺货风险。

供应链物流系统中的入厂物流模块中参与的角色多,管理模式也具有多样性的特点,总的来说是供应链物流服务、运作成本和资源稀缺之间找到最优的运作方式。所以,入厂物流模式的调整和优化是一个动态和持续性的过程,随着制造模式和制造供应链资源的变化而在运作过程中进行不断的进行诊断、评估和优化。