作为仓库管理人员,每天经手最多的就是货物,无论是在库房里,还是在装卸平台,货如轮转,眼珠子却不用转一下,只因太熟悉货物了。但也正是由于对所属企业货物的熟悉,甚至到了熟视无睹的程度,反而可能影响我们对货物管理水平的“更上一层楼”,所以,有必要重要认识一下仓库里的货物。

无论是车间生产出来,还是公司采购进来,只要是呆在仓库里的货,要么等着厂内其他部门使用,要么准备运输出去供应销售市场。因其处于仓储环节,管理人员就必须负责管理好仓库里的货,保障货物原有的属性。仓库里的货究竟有哪些属性呢?

一、包装

仓储管理的对象——货物通常是带包装的,与终端消费或使用场景下的商品不同,比如一包纸巾、一袋零食、一本书……最终商品的形态在流通环节并不方便,需要用外包装来保护商品免受日晒、风吹、雨淋、灰尘沾染等自然因素的侵袭,防止油污、碰撞、挤压、散失以及盗窃等非自然因素的损失。

在物流环节,按固定数量组合起来的商品集中在一个包装内部, 方便搬运、码垛、交接和运输,不同特性下的商品需要选择不同的包装形式,如纸箱装、塑箱装、木箱装、麻袋装等等,有些属于法规要求、还有来自于客户需求的特殊定制包装。

包装的重要性知道了,但是一般情况下包装形式已经是固定的,物流仓储人员能做什么呢?

1、成品的交接

作为物品收发完好性判定的依据,收货前要判断外箱是否完好,有破损的通常要拒收;如果一定要接收,也得开箱验货,若是外包装里的货品未受影响的话,说明破损的包装发挥作用了。

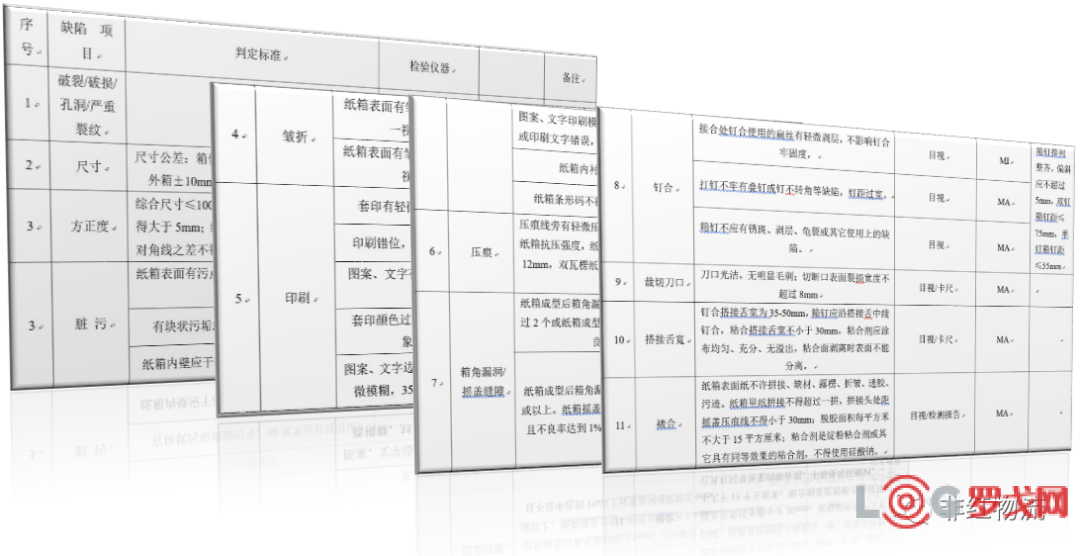

2、包装材料的保管

厂内物流管理中,用于制造成品的包装材料也属于仓库管理范围内。对于包材的收货和存储,仓库管理人员必须按标准来操作。尽管有些包材的缺陷检查项只能靠专业人员、用特殊仪器检测,却也有些目测的指标,必须放到仓库的验收检查清单中。

大部分时间,很多材料都存储在仓库里,并非卸了车就马上送生产线的,因此作为仓库的管理人员,日常巡仓时要留意包材是否保管完好,有无被破坏的现象,别等生产上线包成产成品了才去挽救,悔之晚矣。

二、规格

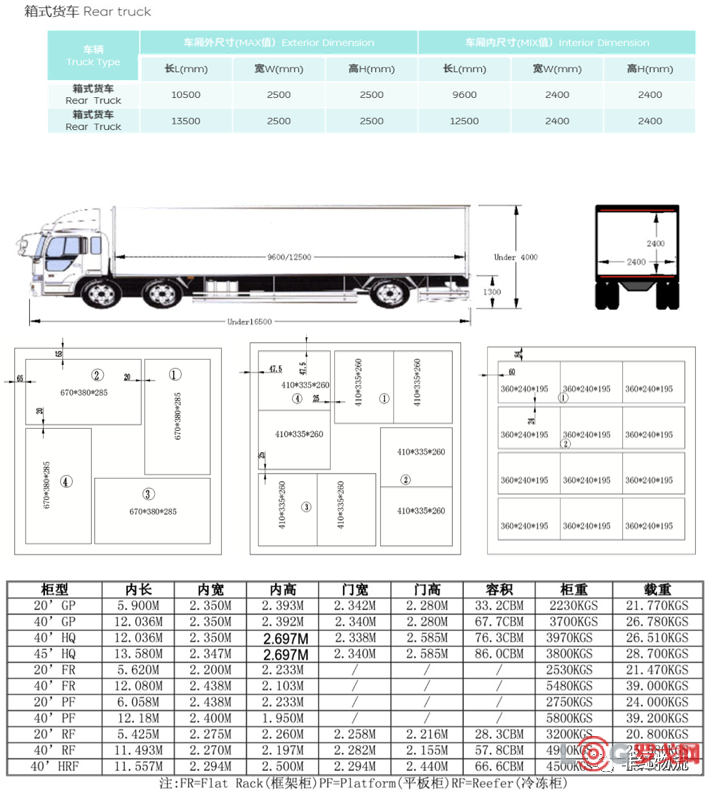

虽然产品的包装不由物流仓储部门设计,但要明白为何如此设计。货物的包装规格受制于多重因素,例如车辆、集装箱、托盘、周转物等的尺寸。假如想在仓储环节一次操作更多的货物,设计成太大的箱子,可能多了半箱的高度就塞不进车了,浪费车厢空间;或者码放到托盘上时,超出托盘边界;又或许未超边界,但货与货之间空隙过大,同样浪费存储空间。

仓储管理人员弄明白了这些知识,什么时候能派上用场呢?

1、推出新的SKU时

箱子里面怎么花哨可以不用去管,但仓库管理人员要能对外包装规格提出专业意见,确保新品达到满载、高效的目的。

2、开展成本节约项目时

一般公司每年都有成本节省的目标,砍成本的大刀挥向使用量巨大的包装材料上很常见。但是当纸箱变薄、瓦楞纸减层数后,有可能对货物交付的破损率产生影响,具体产生多大的影响,仓储物流管理人员要能用所统计的真实数据说话。否则好处被砍价的部门拿走了,增加的成本和运作负担却只能由物流仓储部门硬扛。

3、开展效率提升项目时

当前很多公司在推动仓储自动化改造提升项目,对于此类项目,包装单元化,容器标准化是物料搬运机械化、自动化、存储立体化的基础,也是物流设备、管理人员、物流空间计算的关键参数,仓储人员同样要提出专业的指导意见,让新设备适用于尽可能多的SKU,提高设备的通用性和利用率。

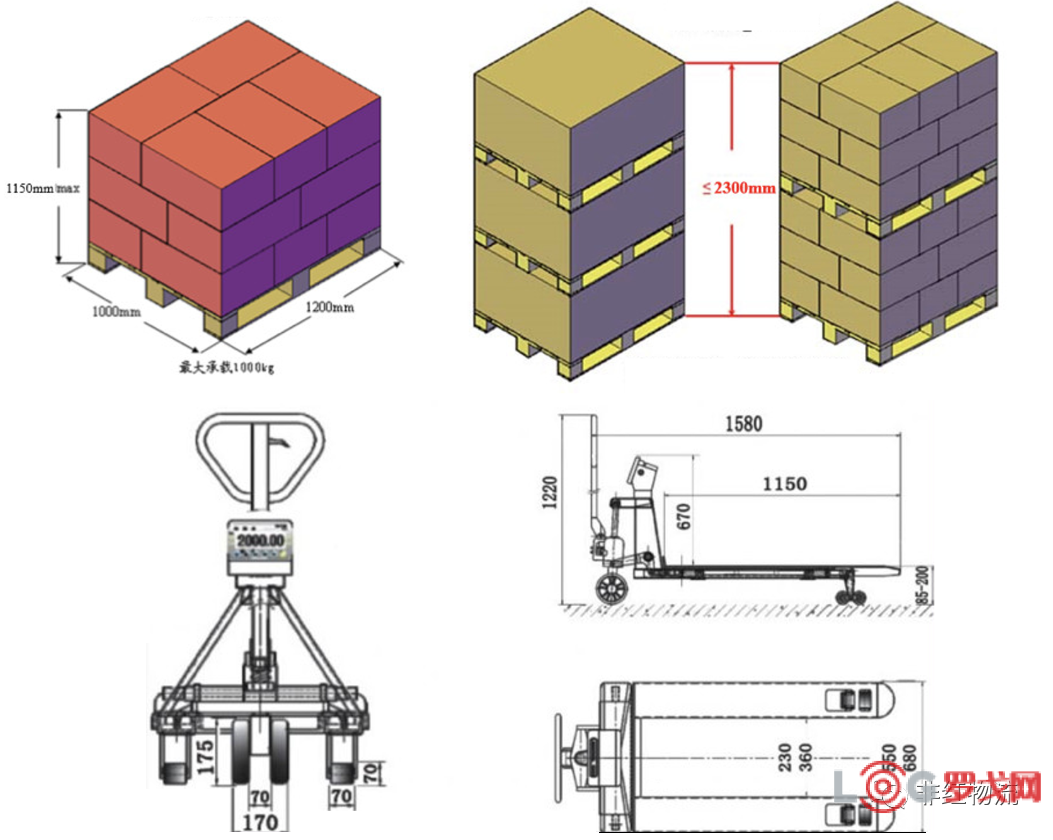

三、码垛

货物外箱的设计搞清楚了,可仓储操作单元大多数场景下不是按箱的,而是码成垛按托来的,所以还得弄清为什么要这样码垛。举例来说,成品下线为何不能是现有一托高度的2倍呢?叉车一叉就相当于原来叉两下,入库不就方便多了?首先得看货物允许的堆码层数是多少,压变形了是不允许的;也可能码垛的机械臂够长能码,但有些产线是人工码垛的,人不够高去码;还有不少其他因素。总之,设计堆码方案,务必要考虑后续工序和步骤可能涉及的物流操作。尽量充分利用库位空间,少占用托盘和货架,让库位及车厢的利用率更高。

如果说货箱包装方案是为了流通,那么堆码方案就是为了仓储,因此物流人员一定要发挥适当堆码的主观能动性,不要被动接收。例如新产品开发时提出适合物流运作需求的堆码方案;现有品种也要不断去分析其订单及出库规律,例如某个品种原来是每托码60箱的,后来通过数据分析发现出库非常频繁,而且每张订单都是40箱左右,经常从60箱的整托中去拆零非常麻烦,可以考虑将两托60箱的货提前码成三托40箱的,虽然增加了一个托盘的使用,但出库效率高了许多,不用拆托直接发走了。还有带板运输的项目,假如每一托货物码垛过高,车厢上方会有空余,车辆亏吨或亏方;想要双托又叠不稳、或者叠完后超高塞不进车厢……这些情形都跟堆码方案设计相关。

四、堆叠

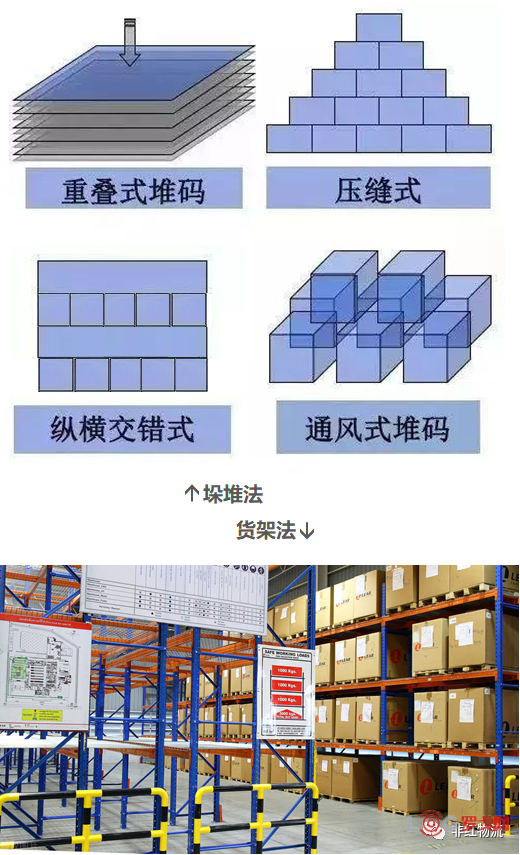

理清了如何更好地码成整托,那托与托之间应如何堆叠呢?同样不能随心所欲,法规就有要求,须符合国标(《生产过程安全卫生要求总则》(GB/T12801-2008)5.8.1.2:应保证储存物品的平稳、安全。垛的基础要牢固,不得产生下沉、歪斜或倾塌。)另外,也得考虑所属企业货物的特性以适合仓库运作。介绍几种比较典型的堆叠方式:

1、重叠式

货物逐托、逐层向上整齐地码放,一般适合袋装、箱装、平板式的货物,优点是操作简单,缺点是稳定性较差,堆叠太高容易倒垛。

2、压缝式

上一层货物跨压在下一层两托货物之间。形成梯形或金字塔形状,优点是稳定,缺点是较浪费上方的可用空间。

3、纵横交错式

每层货物都改变水平的方向,一直向上堆放。优点是稳定性较好,缺点是操作不便,一般适合管材、长箱装的货物。

4、通风式

每一托相邻的货物之间都留有空隙,以便通风防潮、散湿散热。这种方式一般适合箱装、桶装以及裸装货物。

除了以上四种地堆方式外还有货架法,非红会在另一篇文章里详细讲解常见的十种货架及其适用场景。总之,不管使用哪一种堆叠方式,都是要追求便于对货物进行查找、点数、分类等管理,并提高仓容利用率。

五、编码

当有一堆货要管时,还要管到托、甚至管到箱,那么仓库管理人员至少能区分出所有货物来。不同货物要有类似人的身份证——物料标签,即表明物料名称、生产厂家、制造日期、制造批号、制造厂商和备注信息的集合,是最直接认识物料的手段;也是进行产品追溯、物料确认、证据保全的物证;货物交接验收时都要对物料标签进行查验。

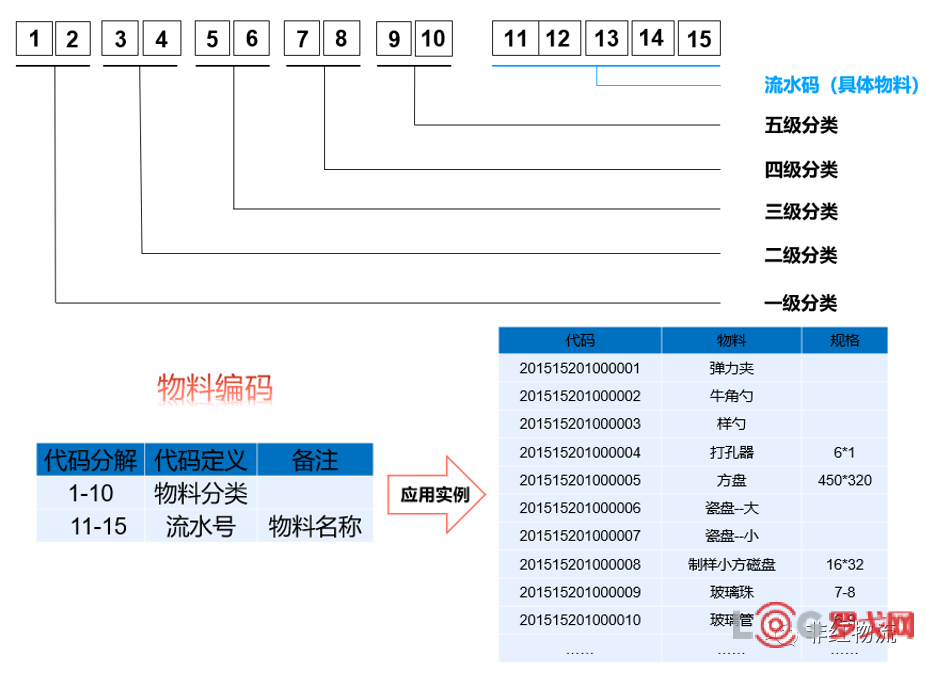

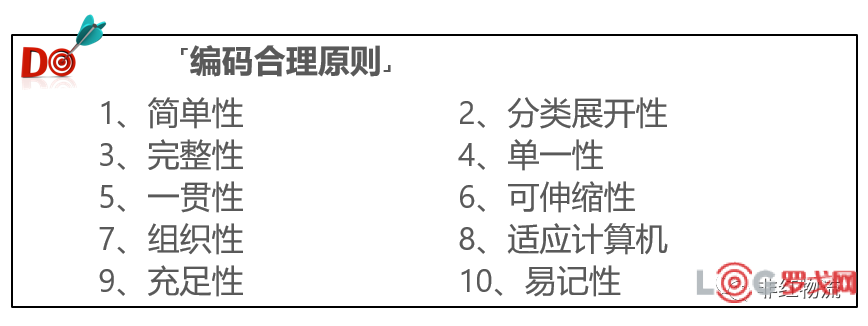

区分货品有物料标签,而管理仓库并非每次都要把所有物料信息都看一遍,往往只需要一个编号,就像身份证号一样唯一的数字,通过一串数据就能带出想要的物料信息,这就是物料的编码。在实际运作管理中,如果跟身份证一样全是流水码,仓库管理人员用人眼识别是很费劲的,所以一般需要使用更合理编码的规则。

以上编码的例子仅作参考,并非完美的标准,只有适应本企业的才是好标准;也不要妄想编码的字母或数字里就能体现产品的一切信息,编号的目的仅仅是容易找,不易错。

做好了编号,仓库管理货物时有什么好处呢?

1、库存精确性

可以增强货物信息的正确性,物料的收发、交接、请购、跟催、盘点、储存、记录, 一切物流活动都有物料编码可以查核,物料数据会更加正确。不至于让一物多名, 一名多物或物名错乱的现象发生。

2、操作效率

通过系统化的排列,以物料编码代替文字的记述,有利于用电脑管理物料。在物料编码彻底推行之后,将物料编码生成条码或二维码,可以用扫描枪等设备实现数据的自动化采集,能去掉手工书写单据和事后电脑录入的步骤和错漏,大大提高工作效率。

3、便于管理

将单据所需的大量纸张文字信息转换成电子数据,简化了日后的查询步骤,仓库人员不再需要手工翻阅查找各种登记册和单据本,只要输入查询条件,系统在极短的时间内就会查到所需记录,并将内容显示在屏幕上,大大加快了查询速度,提高数据统计的速度和准确性,减轻汇总统计人员的工作难度。

因此管理一堆货,编码管理是一大基础,它促进了企业管理模式的转变,从传统的依靠经验管理转变为依靠精确的数字分析管理,从事后管理转变为事中管理、实时管理,能提升供应链响应速度。

六、状态

在仓储管理过程中的货,即使是同一个品种,也并非完全一样,因为可能存在不同的状态。如果有上线WMS(仓库管理系统)的,不同库位要设定相应的物料状态,有问题的货物要锁定,不让发货。既然系统都可以直接操作物料状态了,为什么实物还是要区分出来状态的不同呢?一是源于法规要求,例如食品、药品企业实施GMP管理的(GMP第112条要求,仓储区的原辅料应当有适当的标识,并至少标明指定的物料名称和企业内部的物料代码、企业接受时设定的批号、物料质量状态(如待验、合格、不合格、已取样)、有效期或复验期等内容。)

二是从运作角度出发,对效率和防错有利。现场实物的状态主要通过颜色管理来实现,例如待检用黄色,合格用绿色,不合格用红色。已经实施了系统管理的仓库不必将所有货品都做颜色标识,可以只针对部分重点管控的货品。当货物在同一仓库或同一暂存区放置时,通常颜色还可以跟标识卡配合使用,以临时区分货物的状态,例如区分收货批次、发货线路、温度、月份、仓库区域、品牌、大类、部门、型号等等。有些易混淆的品种和批次,也可单独使用颜色来管理,防止现场人员混批次、混品种。

以上,非红从包装、规格、码垛、堆叠、编码、状态这6个方面说明了仓库里货物的属性,只有清楚了解这些属性,才能在日常管理活动中更加正确地做事、做正确的事。