[罗戈导读]无论是物料采购部门还是物流仓储部门,乃至供应链管理战略决策层,经常会遇到需要做出“自制还是外购”的决策场景。

[罗戈导读]无论是物料采购部门还是物流仓储部门,乃至供应链管理战略决策层,经常会遇到需要做出“自制还是外购”的决策场景。

又是一年一度开学季了。每当这个时候,家里有低龄小朋友的妈妈们就会遇到和我一样的待完成任务,往往来自幼儿园老师在某个平静的早晨发到家长群里的一条讯息或者文档:

不知道其他的爸妈们看到这样两页的假期任务是不是如同我一样会在脑袋发出“嗡”的一声,感觉比完成业务KPI还要难。要说绘画,照片和拍视频这些还可以勉强解决;但是制作体育玩具这些需要材料和时间并考验手工技能的事情,一时半会儿真的是很难交出作品来。

这个生活中的场景不由使我联想到日常供应链的工作场景,无论是物料采购部门还是物流仓储部门,乃至供应链管理战略决策层,经常会遇到需要做出“自制还是外购”的决策场景。这个问题盘根究底就是“值不值得”的分析。

我们通常的来衡量“值不值得”之前,首先要问自己几个问题(弄清楚几个核心要素):

1. 这是有关核心价值/能力的行动吗?

2. 如果不做这件事情,是否会引发连带的损失及风险?是否会影响客户(内部+外部)体验?

3. 做这件事情的落地成本(Landed cost)或者全链条成本(TCO)有多少?

4. 收支平衡点(Break even)是多少?

在这里引发了另外一个关键概念:“核心价值”。关于企业核心价值(core competency)的分析有很多专业文章都有阐述。概括而言核心价值能力就是组织能够为客户提供的最高水平的价值和技能或者知识的组合,而且这种能力竞争对手很难超越或者模仿。

核心能力分析首先要确定所涉及的技能或者知识是否确实有效,而不是规划中未来的能力以及未实现的能力。

评估核心竞争力需要相对于竞争对手而进行,假设我们和竞争对手都具有某种技能或者知识组合,但是竞争对手以同样的成本或者更低的成本做的更快更好,那么这也不是我们的核心竞争力。

评估是否核心竞争力要时时考虑到市场需求,如果目前没有现有或者潜在可开发的市场需求,即便这是一种核心能力,也不是核心竞争力。

通常在搞不清楚某项行动是否为核心竞争力的时候,再进一步问一个问题:

如果把这项工作/项目交给第三方来实施,会让你/组织有更多的资金,时间和精力吗?

为了方便加深理解,我用这次幼儿园的家庭手工作业为例来试着回答以上几个问题:

Q1:做这个手工高跷玩具是有关家庭核心价值(亲子关系)的活动吗?

A1: 以自己小孩实际情况为例,如果和小朋友一起做,过程中的确可以提升亲子关系,而小朋友对这个事情不感兴趣,最后反而成为了家长的工作,其中需要用到废旧易拉罐和橡皮绳家里并没有还需要另外购买。在我们家里最能促进亲子关系的活动通常是父母共读,一起绘画,做饭和健身游戏等等,所以经过分析,制作这个手工高跷玩具与家庭核心价值关联不大。

Q2:如果不自己做这个作业,是否会引发连带的损失和风险?是否影响客户(老师+小朋友)的体验?

A2: 经过群里的其他家长私下与老师确认的结果是,老师只需要每个人带一个高跷到学校备用体育课使用,鼓励自己用废旧易拉罐制作,如果是购买的玩具也不影响体育课使用即可。

Q3:做这件手工高跷的落地成本是多少?

A3:如果自己做这个玩具,因为家中没有废旧易拉罐,需要购买两罐易拉罐及橡皮绳两根,粗略估算材料成本10元,时间成本及手工制作成本暂无法量化,假设为20元。合计成本30元。而拼夕夕上居然只需要4.5还包邮!

这绝对不是一篇拼夕夕的广告软文。。。

Q4: 平衡点是多少?

A4: 根据Q3的评估,在假设自制与外购质量都符合标准的前提下,如果自己制作玩具的成本小于等于4.5,考虑自制的可能。

综上,显而易见,自制一个高跷玩具估计要花费两个小时而且质量还不一定过关,还不如动动手指在拼夕夕上花4.5买一个,颜色多样还包邮。(Lowest-cost-for-value Option)

针对这个案例,最终决定就是BUY,一键下单!并且使用了“先用后付“!采购人怎么能不利用账期呢!

事实上我们确实也是这样完成了这项假期任务。

在实际的供应链复杂多变的运营情景中,远远要比这个生活中的小案例复杂太多。另外这个案例采用幼儿园老师的这个寒假作业也不是很恰当,毕竟老师是为了促进家校共育的目标,而不仅仅是为了完成一个任务。我们做家长的这种为了应付作业的态度也不可取。

我们再回到自制和外购的这个话题,以物料采购或者自制的决策为例。在进行这个决策之前,首先需要对组织内的物料进行识别和分类,与库存管理ABC分类的逻辑不同(详见笔者另一篇文章关于库存ABC-XYZ分析方法), 而是主要从决策目标,目前供应链专业领域往往会采用卡拉杰克模型进行采购分析,通过风险价值分析法来对生产物料做出分类。也称作:Kraljic Model/matrix). 这个模型是由Peter Kraljic将Harry Markowitz在1950年代提出的投资组合模型引入采购领域,并在1983年的哈佛商业评论上发表《Purchasing must become Supply Management》,该模型被用作公司采购组合的分析工具。

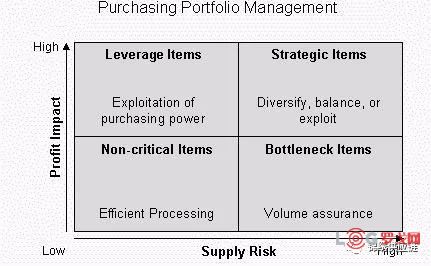

以下为卡拉杰克的矩阵示意图,图片来自于网络:

正如上图所述,卡拉杰克模型将采购项目分为四个类别:杠杆项目,战略项目,非关键性项目以及瓶颈项目,从买卖双方的地位分析上作出采购战略的推荐。

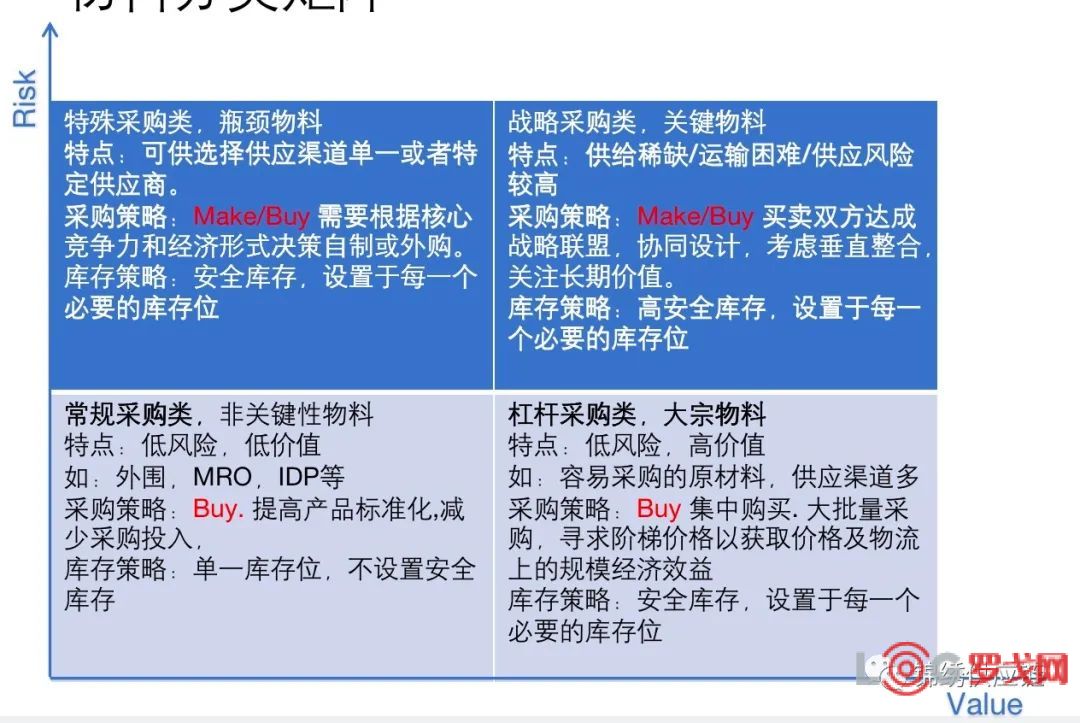

在APICS体系中阐述的采购战略中,将该模型用于根据商品/物料的相对风险及价值而对其购买或者自制进行分类分析,如下图:

从上图我们可以清晰可见,通过价值与风险四象限分析,我们可以大体将组织内部的物料及商品采购分为四个大类,分别为:

1. 特殊采购类,瓶颈物料

特点:可供选择供应渠道单一或者特定供应商。运输不便利,对于最终用户价值较低

卖方主动,相互依赖性一般

采购策略:Make/Buy 需要根据核心竞争力和经济形式决策自制或外购,数量保险合同,注意寻找潜在供应商。

库存策略:安全库存,设置于每一个必要的库存位,供应商管理库存VMI,确保额外库存

2. 常规采购类,非关键物料

特点:低风险,低价值

买卖双方力量均衡,相互依赖性较低。

如:供给较为丰富,财务影响较低,具有标准化的产品质量标准,如外围物料,设备维修物料MRO,非直接生产物料IDP等

采购策略:Buy. 提高产品标准化,减少采购投入,

库存策略:单一库存位,不设置安全库存

3. 战略采购类,关键物料

特点:供给稀缺/运输困难/供应风险较高

买卖双方势均力敌,相互依赖性较高

采购策略:Make/Buy 买卖双方达成战略联盟,协同设计,关注供应端创新进度,供应商早期介入,考虑垂直整合,关注长期价值。

库存策略:高安全库存,设置于每一个必要的库存位

4. 杠杆采购类

特点:低风险,高价值

买方主动,买卖双方相互依赖性一般。

如:容易采购的物料,供应渠道多,可供选择的供应商较多,能够为买家带来较高利润的采购项。且具有标准化的产品质量标准,替换供应商较为容易。

采购策略建议:集中购买. 大批量采购,目标定价并寻求阶梯价格以获取价格及物流上的规模经济效益。可与首选供应商达成一揽子协议,Call off order

库存策略:安全库存,设置于每一个必要的库存位。

在实际供应链运营中, 对于一些物料性质以及买卖关系往往需要结合公司当前战略与市场形势进行Case by Case的分析,才能更有效地科学运用以上模型。笔者分享这些不断从最佳实践中总结出的供应链方法,也希望能有更多的采购人员能够从这些方法中更进一步思考,科学评估供应风险,关注组织中更为重要的采购项目,在为组织做出供应链决策时,能做到“心中有数,胸中有策,手中有招“。